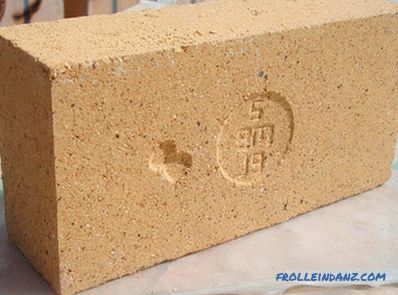

Il metodo tradizionale di riscaldamento degli edifici residenziali a vita bassa prevede strutture speciali di capitale di vario tipo. Il materiale per loro è le caratteristiche del mattone della fornace, che forniscono la resistenza necessaria alle influenze a temperatura elevata. È usato per creare gusci in grado di isolare il fuoco aperto e proteggere le strutture dell'edificio dalla distruzione.

Il mattone resistente al calore è progettato per il rivestimento delle superfici interne di forni domestici e industriali, nonché di caminetti, condotti e tubi per camini. Questo materiale da costruzione viene utilizzato per la costruzione di barbecue stazionari all'aperto e barbecue. Chamotte, tra le altre cose, può essere utilizzato per rivestire le camere di combustione di caldaie ad acqua combustibile solido e caldaie per il riscaldamento.

Composizione, produzione e tipi di mattoni da forno

In base alle condizioni derivanti dalla combustione di combustibile solido, i mattoni da forno devono soddisfare tre requisiti di base:

- La resistenza al calore non è inferiore a 1000 ° C senza perdita di forza con esposizione prolungata.

- La bassa conduttività termica protegge le strutture dell'edificio circostante.

- La resistenza alla temperatura del prodotto deve sopportare un numero significativo di cicli di riscaldamento e raffreddamento.

Il mattone refrattario del forno è un ottimo accumulatore di energia, in altre parole, si riscalda abbastanza velocemente e rilascia gradualmente calore nell'ambiente.

I mattoni refrattari vengono fabbricati in impianti specializzati secondo le tecnologie stabilite da GOST 390-96. La composizione della materia prima utilizzata per la produzione di mattoni da forno come componente principale è l'argilla refrattaria di varietà speciali fino al 70%. Introduzione alla massa di stampaggio di alcuni tipi di carica consente di ottenere blocchi con proprietà diverse, gli additivi possono servire:

- grafite;

- coke in polvere;

- grande frazioni di polvere di quarzo.

La tecnologia di produzione di mattoni resistenti al fuoco che utilizza il metodo di pressatura semi-secca comporta l'esecuzione di un numero di operazioni nella seguente sequenza:

1. Preparazione delle materie prime: macinare e impastare l'argilla, introdurre la miscela, miscelare in una composizione omogenea. Durante questo processo, alla composizione viene aggiunto fino all'8-10% di acqua per ottenere l'umidità richiesta.

2. La massa finita viene caricata nel bunker, dal quale entra nel carrello di misurazione muovendosi avanti e indietro.

3. Il mattone stampato viene alimentato al punzone inferiore dello stampo, che viene abbassato insieme al pezzo.

4. La parte superiore della pressa è abbassata ed esercita una pressione sufficiente sul mattone per sigillarlo.

5. Alla fine del processo, il punzone inferiore spinge il blocco fuori dallo stampo sulla piattaforma. In questo momento, il carrello inizia a muoversi da sotto il bunker con la successiva porzione di materia prima che sposta il pezzo sul nastro trasportatore.

6. Il processo di pressatura viene ripetuto e il mattone crudo viene inviato mentre il lotto viene formato per la cottura in un forno a tunnel ad una temperatura di circa 1000 ° C.

Questa tecnologia elimina l'operazione di pre-essiccazione del prodotto e riduce i tempi di produzione. Questo metodo di produzione di mattoni resistenti al fuoco è molto più economico del metodo di stampaggio della plastica, quando un fascio continuo viene prodotto da una massa di umidità preparata del 17-30%. Un bianco con una macchina speciale viene tagliato in blocchi separati, che vengono alimentati per la pre-essiccazione con successiva tostatura.

Il mercato dei materiali da costruzione ha una vasta gamma di mattoni per forno resistenti al fuoco dei seguenti tipi:

Fornace Chamotte

Fornace Chamotte

Mattone refrattario mezzo acido

Mattoni refrattari dinamici

Mattone refrattario Mulite

Mattone ignifugo al corindone

| Tipo di mattone resistente al fuoco | Mattone resistente al fuoco |

|---|---|

| Chamotte | SAC; SHA-I; SB-I; ShV-I (II); SHUs. |

| Il mezzo acido | PB-I; SDS -II; PV- I; PV- II. |

| Dinas | DN |

| Chamotte e semi-acido leggero | SLA-1,3; SHKL-1.3; SHL-1.3; SHL-1,0; SHL-0,9; SHTL-0,6; ShL 1-6,4; SHL 0.4. |

| Mullitokremnezemistye lightweight | MKRL-0.8 e MKRL-0.7 |

| Mullite leggero | MLL-1.3 |

| Corindone chiaro | CL-1.1 |

| Silice leggera | ДП1-1,2 |

| Mullitkorundovye | МКС-72 |

| Mullite | МЛС-62 |

Le caratteristiche tecniche dei mattoni refrattari della fornace dipendono dal tipo e dalla marca, per comodità, sono riassunti nella tabella:

| Indicatore | Il valore normale per questa marca di mattoni è | ||||||

|---|---|---|---|---|---|---|---|

| SHAK | SHA | SB | SHV | SHUS | PB | P A | |

| Resistenza al fuoco, ° C | 1730 | 1690 | 1650 | 1630 | 1580 | 1670 | 1580 |

| Porosità del prodotto,% | 23 | 24 | 24 | - | 30 | 24 | - |

| Forza, N / mm 2 | 23 | 20 | - | 22 | 12 | 20 | 15 |

| Contenuto di additivi | |||||||

| Al 2 O 2 | 33 | 30 | 28 | 28 | 28 | - | - |

| Al 2 O 3 | - | - | - | - | - | 14 - 28 | 14 - 28 |

| SiO 2 | - | - | - | - | - | 65 - 85 | 65 - 85 |

Densità e genere La mancanza di mattoni del forno

Le caratteristiche fisico-chimiche dei prodotti refrattari sono in gran parte determinate dalla composizione delle materie prime e dal metodo di produzione. I mattoni pieni sono usati per la costruzione di caminetti, stufe domestiche o industriali e altre strutture simili. La densità è uno dei parametri più importanti di tali prodotti, controllati negli impianti di produzione.

La verifica viene eseguita secondo la metodologia stabilita dai requisiti di GOST 24468-80. Nel processo di misurazione, vengono determinate la densità apparente e la porosità totale del mattone. Il rapporto ottimale tra questi parametri consente di raggiungere la massima resistenza e durata del prodotto alle condizioni ambientali. I valori limite di densità per diversi gradi di mattoni refrattari sono definiti in GOST 53406-2009.

Forza

La superficie interna di stufe e caminetti è esposta a temperature elevate e fiamme libere. Il mattone del forno resistente al fuoco ha la capacità di resistere efficacemente a determinati fattori. La forza di ciascuno dei prodotti dipende dal marchio, dall'aderenza esatta alla formulazione e alla tecnologia di produzione. Gli indicatori quantitativi per diversi tipi di blocchi refrattari sono mostrati nella tabella sopra.

Il mattone Chamotte del marchio ShAK, che ha una larghezza di 23 N / mm 2, ha la massima resistenza: questi prodotti sono ampiamente utilizzati per la posa di stufe domestiche e tecnologiche nelle imprese industriali e per la produzione di camini nelle case. Quando si sceglie una particolare marca di parametri in mattoni di ultima resistenza è fondamentale.

Limite di temperatura

I forni delle cucine domestiche e dei caminetti sono a diretto contatto con il fuoco aperto e i condotti e i tubi del camino con prodotti riscaldati a temperature elevate. I materiali utilizzati per la costruzione di queste strutture devono avere un limite di temperatura elevata. Gli standard statali determinano il suo valore per vari gradi di blocchi refrattari di uso generale.

I mattoncini Chamotte di vario tipo hanno la massima resistenza al calore, il loro limite di temperatura è compreso tra 1630 ° C e 1730 ° C. I requisiti materiali per altri componenti di stufe o caminetti sono meno rigorosi. Quindi, il materiale per i camini deve resistere a temperature di circa + 700 ° C.

Conduttività termica dei mattoni refrattari

I mattoni resistenti al fuoco utilizzati per la posa di focolari e condotti dei camini sono progettati per proteggere le strutture adiacenti dagli effetti ad alta temperatura. Per raggiungere questo obiettivo, il prodotto deve avere una bassa conduttività termica. Diversi tipi di mattoni refrattari hanno i seguenti indicatori per questo parametro:

- chamotte brick - 1, 8 - 1.9 W / (m * ° C);

- dinas - 1.9 -1,95 W / (m * ° C);

- magnesite - 2,6 - 2,8 W / (m * ° C);

- cromo-magnesite - 2,75 - 2 , 85 W / (m * ° С).

L'elenco sopra mostra che il mattone chamotte ha la conduttività termica più bassa, che ha ricevuto la massima distribuzione nella costruzione. Tali mattoni proteggono in modo affidabile la struttura dell'edificio dall'esposizione alle alte temperature e sono in grado di accumulare calore.

Resistenza ai media aggressivi

I mattoni resistenti al fuoco, le cui caratteristiche sono sufficientemente elevate, entrano in contatto con il fuoco e i prodotti della combustione durante il funzionamento dei forni. Gli effetti di acidi o alcali o altri mezzi aggressivi sui prodotti in tali strutture sono praticamente esclusi. Di conseguenza, non ci sono requisiti speciali per questo indicatore.

In virtù della sua composizione, i mattoni refrattari refrattari non dovrebbero essere utilizzati in costruzioni in cui è possibile il contatto con un ambiente acido. Questo può portare alla sua distruzione prematura. Altri tipi di mattoni refrattari hanno anche le loro caratteristiche che devono essere considerati nella scelta dei materiali per la costruzione di stufe o caminetti.

Assorbimento d'acqua

Il mattone resistente al fuoco è fatto di argilla e durante la sua cottura i pori si formano nella sua struttura. La presenza di vuoti nella struttura del prodotto contribuisce a un assorbimento significativo dell'umidità dall'atmosfera o a diretto contatto con l'acqua. A seconda del tipo di prodotto, i blocchi sono in grado di accumulare dal 15 al 30% del liquido del suo volume totale. Questo è un alto tasso di materiale da costruzione.

Questa proprietà di un mattone resistente al fuoco dovrebbe essere considerata nel processo di conservazione e conservazione dei mattoni. Non è consentito rimanere in luoghi aperti per un lungo periodo, specialmente sotto la pioggia o la neve. Questo può portare ad un significativo assorbimento di acqua e influire negativamente sulla sua forza e altre caratteristiche.

Antigelo dei mattoni refrattari

L'ambito di utilizzo dei mattoni refrattari è la costruzione di stufe e caminetti negli edifici residenziali e industriali. Questi prodotti non si differenziano per l'aumento della resistenza al gelo a causa della loro struttura e dei materiali utilizzati. Secondo lo standard corrente, questa proprietà del prodotto viene valutata come la capacità di resistere a un certo numero di cicli di congelamento e scongelamento nello stato di massima saturazione dell'umidità.

Per i mattoncini chamotte del marchio ShAK, ShA, ShV e ShB, questo indicatore non supera i 15 cicli. I mattoni refrattari non dovrebbero essere usati per la costruzione di strutture seminterrate e rivestimenti esterni di edifici e strutture. Durante il funzionamento di edifici con riscaldamento stufa o caminetti, si consiglia di mantenere temperature positive. Il frequente raffreddamento di tali strutture a temperature estreme può portare alla loro distruzione.

Dimensioni e accuratezza delle forme geometriche

I prodotti dei prodotti refrattari di uso generale sono piuttosto rigorosi sotto molti aspetti. In particolare, la dimensione e l'accuratezza delle forme sono strettamente regolate dall'attuale GOST 8691-73, che rispetta gli standard internazionali della serie ISO 5019 da 84 anni. Per i mattoni refrattari di marche diverse vengono fornite 11 taglie, con un determinato rapporto di lunghezza, spessore e altezza.

| Numeri prodotto | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 6 a | 7 | 8 | 9 | 10 | |

| Lunghezza | 230 | 230 | 230 | 230 | 230 | 230 | 230 | 250 | 250 | 300 | 345 |

| Spessore | 65 | 65 | 114 | 114 | 114 | 114 | 150 | 124 | 124 | 150 | 150 |

| Altezza | 65 | 65 | 100 | 75 | 65 | 40 | 65 | 75 | 65 | 65 | 75 |

Limita le deviazioni dalle dimensioni di diversi tipi di mattoni refrattari (flap, tile o straight) hanno i seguenti significati Ia:

- lungo la lunghezza dell'errore di realizzare un articolo non deve superare i 5 mm;

- larghezza - 3 mm

- spessore - 12 mm.

Il controllo dei prodotti finiti in base a parametri quali l'accuratezza della produzione e la conformità del modulo viene effettuato da reparti tecnici speciali dell'impresa. I controlli del prodotto vengono effettuati selettivamente per lotti di una certa quantità di mattoni mediante campionamento casuale.

Produttori di mattoni in ceramica

L'aumento dei volumi di costruzione nel nostro paese negli ultimi anni ha avuto un effetto positivo sulle aziende produttrici di materiali pertinenti. I mattoni refrattari le cui caratteristiche tecniche soddisfano i requisiti delle norme ea prezzi accessibili sono prodotti dalle seguenti società:

- Gruppo TEREX di aziende;

- Bogorodskiy impianto di materiali ceramici per pareti;

- ;

- Wienerberger Brick;

- Kerma;

- Ceramica (fabbrica di mattoni di Lomintsevsky);

- Nerekhtsky Ceramic Materials Plant;

- Brick Factory BRAER.

Le imprese con nome producono mattoni resistenti al fuoco in una vasta gamma e di buona qualità.I prodotti di queste piante sono richiesti tra i costruttori e la popolazione di quelle regioni in cui sono situati, e nelle aree limitrofe. La concorrenza tra i produttori di materiali da costruzione ha un effetto positivo sulla qualità e sulla gamma.