Il gres porcellanato è uno dei materiali di finitura più pratici ed esteticamente attraenti. Inizialmente, era usato esclusivamente per scopi tecnici - in luoghi pubblici e in imprese industriali. Tuttavia, le moderne tecnologie hanno permesso di creare nuovi tipi di piastrelle, in cui le caratteristiche e le proprietà eccezionali del gres porcellanato sono combinate con una varietà di opzioni di design e una ricca tavolozza di trame e sfumature. Questo articolo descrive in dettaglio i vantaggi, i tipi e la portata del materiale.

Tecnologia di produzione e composizione del gres porcellanato

La base per la creazione di lastre ceramiche in granito è il cosiddetto slip - una massa di porcellana morbida e pastosa.

La composizione della materia prima include:

- caolino - argilla bianca, che conferisce al materiale refrattarietà e buona coesione;

- argille illite - sono necessarie per dare alle materie prime più plasticità, trasformandosi successivamente in omogeneità e resistenza alla flessione.

- quarzo (sabbia di quarzo) - ha elevata resistenza e durezza eccellente;

- feldspato - è duro e molto resistente a varie sostanze chimiche;

di scivolamento secondo una certa tecnologia, si ottiene la polvere da stampa, che è una sostanza assolutamente omogenea. Inoltre, la produzione di gres porcellanato viene effettuata in più fasi:

- introduzione alla miscela di coloranti minerali (nella produzione di piastrelle colorate);

- formatura di piastrelle da polvere, seguita da pressatura ed essiccazione sotto pressione fino a 500 kg / cm 2 per rimuovere l'aria e l'umidità in eccesso;

- disegnare un'immagine, vetrare (se necessario);

- bruciare piastrelle in forni a una temperatura di 1200-1300 gradi.

- Piastrelle di levigatura o lucidatura (se necessario).

Questa tecnologia consente di ottenere gres porcellanato con una struttura speciale - assolutamente densa e liscia, monolitica, in cui sono quasi completamente assenti crepe, pori e corpi estranei.

Durezza e grado di resistenza del granito ceramico

Uno dei più importanti vantaggi del granito ceramico è la sua eccezionale durezza e maggiore resistenza. La durezza del materiale sulla scala di Mohs, utilizzata per determinare le caratteristiche dei minerali, è stimata in 7 - 8 punti. Questo indicatore è solo leggermente inferiore a quello del corindone e del diamante. Le superfici rivestite con gres porcellanato conservano a lungo il loro aspetto impeccabile, poiché su di esso non si formano schegge, graffi e buchi. Il materiale è estremamente resistente agli urti e ai carichi costanti, e quindi diventa la soluzione ottimale per pavimentazioni in ambienti con traffico intenso - sia persone che attrezzature speciali.

Il grado di resistenza del granito ceramico è valutato da due parametri: lo spessore della piastrella e la sua struttura. Lo spessore minimo consentito del gres porcellanato è di 8 - 8,5 mm - questa piastrella è più spesso utilizzata per la finitura delle pareti delle stanze.

Lo spessore di 12 - 20 mm è riconosciuto come ottimale per rivestimenti di pavimenti in aree ad alto traffico. Il gres porcellanato ispessito (fino a 30 mm) è in grado di sopportare pesi elevati e forti carichi d'urto, che gli consentono di essere utilizzato per creare pavimenti in luoghi pubblici.

Per verificare definitivamente la resistenza delle piastrelle in gres porcellanato, è consigliabile esaminarne il retro. Gli elementi qualitativi sono caratterizzati da piccolissime scanalature quadrate e massima uniformità superficiale, senza friabilità e vuoti - solo in questo caso è possibile l'assoluta affidabilità del materiale durante l'installazione.

Resistenza all'abrasione del gres porcellanato

La resistenza all'usura è un'altra proprietà essenziale del gres porcellanato. Per valutare il grado di abrasione della piastrella, vengono eseguiti test speciali con l'impatto sulla superficie del materiale con uno speciale rullo abrasivo in corindone. Dopo un certo numero di cicli, la piastrella viene illuminata con una lampada speciale per la presenza di abrasioni e una determinata classe viene assegnata al materiale.

La resistenza alla gradazione del gres porcellanato all'abrasione viene eseguita su una scala di PEI e si presenta così:

PEI I ( viene assegnato in assenza di tracce di abrasione dopo 150 giri del rullo) - tale materiale viene utilizzato in ambienti con permeabilità minima e temperatura e umidità ottimali, il più delle volte per le sale da pranzo e bagni in case e appartamenti.

PEI II (dopo 600 giri del rullo) - adatto per rivestimenti di pavimenti e pareti in bagno, in cucina, in loggia o balcone.

PEI III (1500 cicli di abrasione) - utilizzato per sale, corridoi e verande di cottage privati, così come per rivestimenti per facciate nei piccoli uffici.

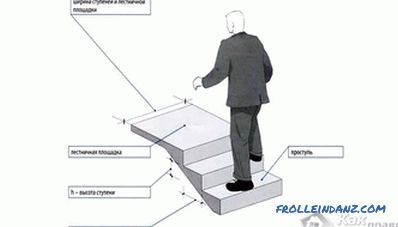

PEI IV (oltre 1500 cicli di abrasione) - il più comune e materiale versatile.In grado di sopportare un carico piuttosto elevato, che lo rende adatto per la finitura di uffici, cottage, hotel e scale in condomini.

PEI V (oltre 12.000 cicli di abrasione) - gres porcellanato con massima resistenza all'usura. Utilizzato per la decorazione di scale e sale in luoghi pubblici, centri commerciali e persino nelle stazioni ferroviarie e negli aeroporti.

L'analisi della resistenza all'usura del gres porcellanato viene eseguita esclusivamente su piastrelle smaltate. Su materiali con una superficie opaca, tali test non vengono eseguiti.

Coefficiente di attrito (scabrosità) del granito ceramico

Il comfort e la sicurezza del suo funzionamento dipendono direttamente dal grado di scivolamento possibile sulla superficie della piastrella. Quindi, la porcellana lucidata non è sempre adatta per il rivestimento di scale e stanze con traffico elevato, poiché il rischio di caduta e lesioni in questo caso aumenta molte volte. È possibile utilizzare diverse scale per valutare la screziatura delle tessere:

# 1. Metodo BCRA. Una stima della levigatezza della superficie sviluppata nel Regno Unito. È una scala da 0 a 1 e l'unità di misura è μ. Se il numero μ è inferiore a 0,19, la superficie del materiale è molto scivolosa, se superiore a 0,75, quindi la piastrella è il più sicura possibile. Il valore medio normale di μ per le tessere opache è compreso tra 0,4 e superiore.

# 2. Norma DIN 51130 (Germania). Valuta la scivolosità della pavimentazione per gli stabilimenti pubblici e industriali. Per il primo, l'indicatore R è da 9 a 10, per il secondo, 11-13.

# 3. Norma DIN 51097. Valutazione di sicurezza del gres porcellanato quando si cammina su di essa senza scarpe. Secondo questo standard, le piastrelle di Classe A sono consentite solo nelle stanze asciutte, nella Classe B nei bagni e nelle docce, e la porcellana di Classe C più sicura può essere utilizzata per le piscine di rivestimento, comprese le tavole e le scale subacquee.

Assorbimento d'acqua del gres porcellanato

A causa della struttura quasi omogenea del granito ceramico e dell'assenza di vuoti interni, il materiale ha un coefficiente di assorbimento dell'acqua estremamente basso, che varia dallo 0,01 allo 0,05%. Per i materiali di rivestimento, questo valore può essere considerato il più piccolo - ad esempio, il coefficiente di assorbimento dell'acqua di una piastrella di ceramica convenzionale è 1%, granito - 0,46% e marmo - 0,11%.

Tali caratteristiche del gres porcellanato conferiscono un'eccellente resistenza all'umidità e resistenza al gelo. Il materiale è adatto per ambienti con elevata umidità, comprese docce e bagni - non si può avere paura che le piastrelle cadano anche con l'uso attivo. Per strada a basse temperature, la porcellana è anche affidabile e non si rompe: materiale di alta qualità sopravvive facilmente fino a 50 cicli di scongelamento e congelamento.

Effetto di sostanze chimicamente attive su granito ceramico

L'alta densità e la struttura omogenea consentono al granito ceramico di mostrare un'elevata inerzia ad alcali, acidi e altri composti chimici. Tuttavia, quando si interagisce con alcuni tipi di stuccatura per le cuciture, c'è il rischio che la miscela aderisca troppo strettamente alla superficie della piastrella - e quindi gli esperti preferiscono pulire e lavare i resti di stucco dalla superficie del gres porcellanato quasi immediatamente.

Resistenza del granito ceramico ai cambiamenti di aspetto

La conservazione della purezza e della solidità del colore è anche inclusa nell'elenco delle caratteristiche essenziali del gres porcellanato. Ha una resistenza al calore assoluta e non sbiadisce sotto il sole splendente. Per valutare la resistenza delle proprietà decorative del materiale agli effetti aggressivi, i test vengono eseguiti secondo determinati standard (EN 122, DIN 51094), ai cui risultati è assegnata una certa classe di resistenza:

- AA - l'assenza di cambiamenti nell'aspetto.

- A - modifiche superficiali minime.

- B - un cambiamento evidente nelle proprietà decorative iniziali del materiale.

- С - deterioramento ben evidenziato del look originale.

- D - minima resistenza all'influenza esterna, cambiamento delle caratteristiche estetiche della superficie.

Il gres porcellanato di alta qualità, di regola, è AA o A. Tuttavia, questo non è sempre il caso per piastrelle con smalto colorato, vernici che nel tempo possono ancora sbiadire un po '.

Capacità di resistere alla contaminazione A causa di ciò, meno sporco si accumula sulla superficie del materiale e non vengono create condizioni per la riproduzione di microrganismi dannosi.Inoltre, questa piastrella ha proprietà antistatiche e non attira la polvere. Geometria di una piastrella

La geometria è una caratteristica del gres porcellanato, che gioca un ruolo chiave in termini di qualità della posa del materiale. Si basa sulla differenza minima di dimensioni delle piastrelle da un lotto dopo la cottura. La fabbrica di ogni produttore ha un proprio sistema di calibri, assegnato dopo una misurazione accurata delle piastrelle su tutte le superfici, ma in generale varia dallo 0,1 allo 0,7%.

Quindi, ad esempio, con una dimensione dichiarata del materiale di 300x300 m in un pacchetto ci può essere una tessera con dimensioni di 300,5-299,5 - questo sarà zero gauge, poiché la differenza con lo standard è minima. La lunghezza e la larghezza entro 300.5-301.5 corrisponderanno al primo calibro, 301.5-302.5 - al secondo. Grazie alla rettifica (elaborazione aggiuntiva di bordi e bordi), il passo del calibro può essere ridotto a 0,5 mm. Di fronte, è possibile utilizzare solo piastrelle con calibro adiacente, altrimenti la differenza sarà troppo evidente e l'impilatura di alta qualità non funzionerà.

Varietà di gres porcellanato

Oggi puoi trovare vari tipi di gres porcellanato in vendita, quindi esaminiamo le opzioni più popolari.

Tecnico

Il meno costoso e più facile da produrre. Differisce in alta durabilità e aspetto non appariscente, spesso ha una consistenza superficiale di sale e pepe. È ampiamente usato per rivestimenti di pavimenti in officine industriali.

Opaco

Gres porcellanato con una superficie non levigata che non viene trattata dopo la cottura. Differisce in praticità e alta resistenza all'attrito.

Lucido

Si ottiene rimuovendo lo strato superiore della piastrella, seguito da levigatura e lucidatura, dopo di che il gres porcellanato acquisisce una finitura a specchio. Grazie all'elevata scivolosità, viene utilizzato principalmente per rivestimenti di pareti in centri commerciali, piscine o uffici.

Lappat

Il suo altro nome è ground in. Risulta come risultato della rettifica superficiale con abrasivi speciali fino allo stato semilucido. Successivamente, la superficie del gres porcellanato viene combinata, con aree lucide e opache. Tali piastrelle sono più resistenti e meno scivolose di quelle lucidate, grazie alle quali sono ampiamente utilizzate.

Satinato

Piastrella, su cui viene applicato uno strato di sali minerali prima di sparare. Questo conferisce alla piastrella una lucentezza morbida e naturale quasi senza scivolare.

Smaltati

Gres porcellanato con rivestimento o motivo applicato con smalto colorato prima della cottura. Questa piastrella ha un alto effetto decorativo e viene utilizzata per la decorazione di interni di appartamenti, cottage, caffè e ristoranti.

Strutturale

Piastrella in rilievo, la cui superficie può imitare qualsiasi struttura: pietra naturale, legno naturale, bambù, mosaico. Sembra molto attraente ed è spesso usato in interni moderni.

Un'altra novità nel campo del design è il granito rustico, caratterizzato da una struttura leggera e volutamente naturale e volutamente grossolana. La scelta di queste piastrelle oggi è straordinariamente ampia: i produttori italiani, spagnoli, russi e cinesi offrono collezioni di gres porcellanato sia economiche che versatili ed esclusive.

Aree di applicazione del gres porcellanato

L'ambito di applicazione del gres porcellanato è sufficientemente ampio. Oggi ci sono tre aree principali di utilizzo dei materiali di rivestimento:

Finitura di edifici pubblici

I gres porcellanati vengono utilizzati per rifinire e rivestire pavimenti e pareti di grandi uffici e centri commerciali, complessi commerciali e di intrattenimento, hotel e stazioni, ristoranti e sale da pranzo, nonché per aggiornare le facciate al fine di migliorare esteticamente l'aspetto architettonico di quartieri o strade.

Piscine e complessi sportivi

Per l'affidabilità, la durata e la sicurezza del gres porcellanato, viene spesso utilizzato per il rivestimento di piscine, spogliatoi e docce.

Facciate ventilate

Per facciate a battente con ventilazione integrata, il gres porcellanato è la soluzione migliore grazie alla sua elevata resistenza e durata.

Interni per la casa

I rivestimenti in gres porcellanato di varie collezioni di designer consentono di creare un design davvero unico e pratico di sala, bagno, sala da pranzo, cucina o veranda.

Il granito moderno soddisfa la durabilità, la sobrietà e la notevole diversità estetica. Correttamente selezionato sotto tutti gli aspetti e posato con l'osservanza di piastrelle tecnologiche in grado di gradire la ricchezza di colori e la forza incredibile per più di un decennio.