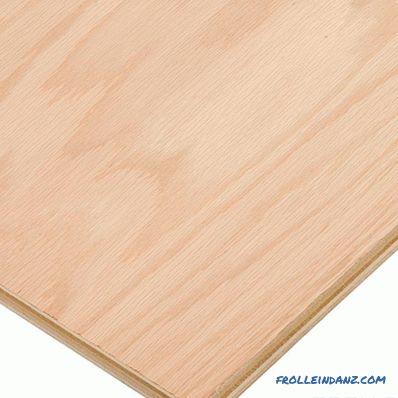

Il compensato è un materiale composito creato dal legno. Si tratta di fogli formati incollando insieme diversi strati sottili di impiallacciatura di legno. Le fibre degli strati adiacenti sono disposte ad angolo l'una rispetto all'altra, di norma, perpendicolarmente. A causa di ciò, le elevate caratteristiche di resistenza del compensato e la sua stabilità durante le fluttuazioni dell'umidità sono combinate con le grandi dimensioni del foglio, che è praticamente irraggiungibile per il legno massiccio.

Come viene prodotto il compensato

La produzione comprende diverse fasi:

- Innanzitutto, i registri selezionati per la produzione vengono immersi nell'acqua calda per fornire la morbidezza del legno necessaria per la lavorazione.

- L'impiallacciatura viene preparata da un churak preparato di una certa dimensione, che viene quindi livellato e asciugato.

- L'impiallacciatura viene smistata, i difetti vengono eliminati e da essa vengono formati fogli di una certa dimensione.

- I fogli di impiallacciatura sono assemblati in un ordine specifico e incollati l'un l'altro con la colla.

- Dopo aver asciugato le buste ricevute, i bordi vengono tagliati nel formato richiesto e le superfici frontali vengono levigate e rivestite con uno strato decorativo, se necessario.

Ottenimento di impiallacciatura per compensato

Per ottenere il rivestimento si utilizzano metodi diversi. Il peeling circolare è più spesso usato: il blocco preparato ruota intorno all'asse longitudinale, e uno speciale coltello rimuove uno strato sottile da esso.

Lo strato rimosso di legno viene srotolato in un nastro, tagliato in fogli e inviato per ulteriori elaborazioni.

In alcuni casi viene utilizzato il peeling con rotazione eccentrica del pezzo. Ciò fornisce uno schema periodico più interessante a causa dell'intersezione degli strati annuali con un coltello.

Meno spesso, viene utilizzata una piallatura piatta, che consente di ottenere un rivestimento con un determinato motivo di disegno, a seconda della direzione di elaborazione. Ci sono impiallacciature tangenziali e radiali. Differiscono nella posizione del piano di lavoro rispetto al raggio del registro e al tipo di motivo che forma la struttura ad albero. Per la produzione di impiallacciatura questo metodo seleziona il legno di qualità che non ha difetti.

Per casi speciali, l'impiallacciatura viene prodotta tagliando. Questo metodo non richiede una preparazione speciale del legno e ti consente di ottenere uno schema naturale con un colore naturale.

Eliminazione di difetti e formazione del foglio

L'impiallacciatura risultante contiene vari difetti ereditati dal legno. Inoltre, potrebbero esserci danni causati dal processo di produzione stesso. Inoltre, il materiale primario non corrisponde sempre al formato richiesto di fogli. Per portare l'impiallacciatura ai parametri desiderati, viene ulteriormente elaborata.

Prima di tutto, il materiale viene selezionato e rifiutato. Rimozione di fogli o parti di carta inadeguati, legati in modo lasco o danneggiati dalla putrefazione e selezionati adatti per ulteriori passaggi. Taglia aree marce, sciolte e di scarsa qualità. Quindi le singole parti vengono tagliate ai bordi e incollate su fogli della dimensione desiderata. Se necessario, i nodi vengono rimossi e le patch vengono inserite al loro posto. Le crepe spalmate vengono riparate allo stesso modo.

Incollaggio

Le confezioni adesive sono formate dai fogli impiallacciati preparati e asciugati. Di solito includono un numero dispari di livelli. Lo strato centrale è strutturato nella direzione trasversale, ciascuno seguendo - ad angolo retto rispetto al precedente. La direzione degli strati esterni su entrambi i lati è la stessa ed è considerata longitudinale.

C'è compensato e con un numero pari di strati. In questo caso, i due strati centrali hanno la stessa direzione della struttura. Tutti gli strati, di regola, hanno lo stesso spessore. Ma in GOST, il requisito è specificamente dichiarato che gli strati si trovano simmetricamente rispetto a quello centrale.

L'incollaggio dell'impiallacciatura è fatto con una pressa e una temperatura elevata. La pressa fornisce uniformità e spessore minimo degli strati adesivi e il riscaldamento è necessario per polimerizzare la resina. Dopo l'incollaggio, i fogli vengono tenuti in sacchetti per il raffreddamento e il livellamento delle sollecitazioni interne e dell'umidità.

Ritaglia

Le lastre incollate vengono tagliate ai bordi su macchine speciali. Questa operazione dà persino fini e fornisce il formato esatto dei fogli.

Marchi e marche di compensato

Il compensato è suddiviso in tipi, marche e varietà in base a diversi parametri:

- specie legnose che vanno al rivestimento ;

- il tipo di colla con cui è incollato il rivestimento, l'impregnazione speciale e altre caratteristiche di produzione che determinano le qualità di base del materiale;

- la qualità degli strati del viso e l'uso di rivestimenti speciali

Per tipo di legno, il compensato è suddiviso in legno duro e legno tenero. Esistono anche due standard separati per loro: GOST-3916. 1-96 e GOST-3916. 2-96. Il compensato può essere costituito da entrambi i tipi di impiallacciatura e dalla loro combinazione. Il suo aspetto è determinato dall'aspetto del legno degli strati esterni.

Timbri

Esistono diverse marche di compensato che si differenziano per le loro proprietà.

1. PSF - compensato incollato con resina fenolica-formaldeidica. Resistente e abbastanza resistente all'umidità. Più spesso utilizzato nella costruzione.

2. FC - gli strati di rivestimento sono incollati con colla di carbammide. Il materiale ha una resistenza all'umidità leggermente inferiore a quella della PSF. Di norma, per produzione è più semplice fornire sicurezza ecologica. Viene utilizzato per la produzione di mobili, contenitori, per la decorazione di interni, strutture utilizzate in ambienti asciutti.

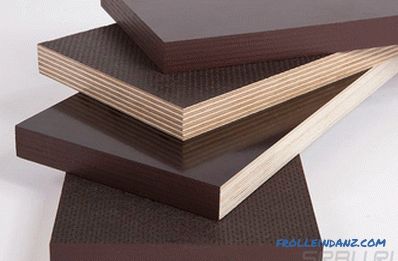

3. FB è una famiglia di compensato bachelizzato con diversi tipi di incollaggio e impregnazione dell'impiallacciatura con resine bachelite. L'uso della resina di bachelite conferisce alle piastre una durezza superficiale, aumenta la resistenza alla flessione di 2-4 volte, aumenta la resistenza all'umidità del 50-70%.

Particolarmente alta resistenza e resistenza all'umidità è posseduta da compensato FBS, che è completamente realizzato con resina di bachelite solubile in alcool. Resiste persino al contatto con l'acqua di mare. È usato per fare payoli, banche e transom per gommoni, dettagli dello scafo di piccole navi.

Il marchio dell'FBV differisce dal fatto che per l'incollaggio viene utilizzata una resina idrosolubile. Per questo motivo, FBV ha una resistenza all'acqua inferiore del 16% rispetto a FBS.

Oltre a questi due, ci sono altri marchi, con varie combinazioni di resine solubili in alcool e solubili in acqua: FBS-1, FBV-1, FBS-1A.

Per compensato bakelizzato di tipo FBS e FBV, lo strato esterno utilizza impiallacciatura non inferiore al grado II, per compensato con una combinazione di resine di diversi tipi (FBS-1, FBW-1, FBS-1A), l'impiallacciatura non è inferiore al grado III. Le specifiche dettagliate sono descritte in GOST 11539-2014.

4. La FBA è l'unica marca di compensato completamente naturale. In esso l'impiallacciatura è incollata con colla di albumina o caseina. Questo materiale è completamente ecologico, ma non resistente all'acqua.

Grado

Il grado di compensato è determinato dalla qualità della sua superficie. Il legno è un materiale eterogeneo in cui possono verificarsi nodi, caverne, crepe e marciume. Quando si staccano, questi difetti diventano impiallacciati. Sulla loro rimozione è stato menzionato sopra nella sezione sulla produzione.

Un elenco completo di tutti i difetti ammessi è definito nei GOST: sia naturale per il legno che per difetti specifici di produzione. Prevede l'ammissibilità dei difetti di ciascun tipo per ogni tipo di materiale, le dimensioni massime e la quantità per foglio o per unità di superficie.

Per legno duro e tenero, i requisiti sono leggermente diversi, quindi le varietà di legno tenero hanno l'indice "x" nella loro designazione. Sotto, in una forma un po 'semplificata, sono elencati i difetti ammissibili per il legno duro e il legno tenero.

Varietà elite E.

- Non sono ammessi difetti visibili sulla superficie dei fogli di grado E.

- Su compensato di conifera della varietà Ex, possono esserci nodi di spillo nella quantità fino a 3 pezzi per 1 m 2 .

- Per le caducifoglie, sono ammesse solo piccole modifiche nella struttura del legno.

Ordina 1. Nodi

- , inclusi menu a discesa e fori da essi;

- fessure chiuse (per 1x - diffusione di fessure fino a 250x3 mm);

- crescita della luce - tracce di danni meccanici eccessivi al legno;

- cambio di colore sano;

- spazi per impiallacciatura strati interni larghi fino a 2 mm, difetti ai bordi;

- ripari gli inserti per annodare i nodi.

Ordina 2.

- nodi e wormhole;

- fessure chiuse e aperte ;

- germogli chiari e scuri;

- tasche di catrame e resina;

- impiallacciatura sovrapposta dello strato esterno;

- graffi e ammaccature;

- inserti per impiallacciatura per rattoppare nodi e fessure;

- nastro adesivo o penetrazione di colla.

Grado 3

La superficie di compensato di Grado 3 può contenere tutti i tipi di difetti elencati per Grado 2. La differenza nel loro numero e dimensione. Ne elenchiamo alcuni.

- La lunghezza ammissibile delle sovrapposizioni per le conifere è stata aumentata da 200 a 400 mm e il loro numero da 3 a 5 pezzi. Ci sono cambiamenti simili per il legno duro.

- La lunghezza delle fessure viene aumentata da 300-400 mm a 600 e la loro larghezza da 2 a 5 mm e per il grado da 3x a 10.

- La restrizione sulla lunghezza delle fessure chiuse è stata rimossa;

- Per le conifere, la limitazione del numero di nodi è stata rimossa e la loro dimensione è stata aumentata a 70 mm, e per il legno duro sono consentiti nodi con crepe.

Grado 4

Per compensato, 4 gradi la maggior parte delle restrizioni è stata revocata. Solo le dimensioni massime di difetti estesi, come nodi (fino a 100 mm), fessurazioni divise (fino a 15 mm), larghezza dei difetti del bordo (fino a 15 mm) e altre sono regolate. Questo grado è un materiale tecnico, i cui strati esterni sono soggetti a requisiti minimi in modo da preservare le qualità meccaniche richieste.

Requisiti di qualità aggiuntivi.

Per ogni tipo di compensato, è necessario specificare il numero di tipi di difetti presenti contemporaneamente sul foglio. Ad esempio, se oltre ai nodi ci sono ancora crepe, sovrapposizioni e germogli, la varietà di tale materiale non può essere superiore a 2 o 1x.

| Grado | Numero di tipi di difetti | |

| Decidui | Legno tenero | |

| E (elite) | 0 | 0 |

| 1 | 3 | 6 |

| 2 | 6 | 9 |

| 3 | 9 | 12 |

| 4 | Senza limitazioni | Senza limitazioni |

Per il grado 4, qualsiasi difetto è ammesso in qualsiasi quantità, ad eccezione del marciume, ma con limitazione della loro dimensione in conformità con la tabella n. 3 del GOST.

La qualità di due diverse superfici del foglio potrebbe non corrispondere. In questo caso, la varietà è indicata per ognuno di essi, attraverso una barra. Ad esempio, legno compensato di grado 1/2, grado 2/2, grado 2/4, grado 4/4 e così via.

Tipi di superficie frontale di compensato

Il compensato si distingue per il grado e il metodo di lavorazione della sua superficie:

- non lucidati (NS);

- rettificato su un lato (Ш1);

- con rettifica bilaterale (Ш2)

La molatura rende il materiale liscio e lo rende pronto per la finitura, il che è conveniente per lavori di finitura o nella fabbricazione di mobili. La macinazione è uno o entrambi i lati del foglio.

La superficie del compensato può essere rivestita con un rivestimento laminato in carta-resina a base di resina fenolica-formaldeide. Questo rivestimento conferisce alla superficie durezza e resistenza all'usura. Il compensato laminato viene utilizzato nella produzione di mobili, per lavori di finitura, come materiale per la creazione di vari disegni, per la realizzazione di casseforme riutilizzabili.

Marcatura del compensato

I parametri principali del compensato sono indicati nella designazione con la quale è marcato. L'etichettatura standard contiene:

- nome del materiale;

- roccia da cui viene fatto il rivestimento esterno dello strato;

- marca;

- grado;

- classe di emissione;

- indicazione della levigatura superficiale;

- formato foglio;

- indicazione dello standard.

Ad esempio: "compensato di pino FSF 2/4 Е1 Ш1 1525х1525х6.5 GOST 3916. 2-96" è la denominazione di legno compensato di pino PSF con superfici 2 e 4, emissione di prima classe, con lucidatura su un lato, spessore 6,5 mm con dimensioni di 1525x1525 mm, realizzato secondo GOST 3916. 2-96.

Per compensato laminato, il marchio del film è inoltre indicato. Marcare il compensato bakelizzato è più facile. Include solo il nome, la marca, le dimensioni e il riferimento allo standard.

Ad esempio: "Compensato FBS 1500x1250x5 GOST 11539-2014".

Caratteristiche tecniche del compensato

Resistenza e densità del compensato

La resistenza del compensato dipende dalle caratteristiche del legno originale e dalla forza di adesione. La forza è indicata indirettamente dalla densità del materiale. Di norma, la densità del compensato varia tra 550-750 kg / m 3 , ovvero corrisponde approssimativamente alla densità del legno o la supera leggermente a causa della maggiore densità della resina con cui l'impiallacciatura è tenuta insieme.

Per il compensato standard sono previsti diversi livelli di densità, da 300 a 1000 kg. Il basso peso specifico è possibile quando si utilizza legno leggero e impiallacciatura "sfusa". La ponderazione è dovuta all'uso di resine più dense e altre caratteristiche della fabbricazione di un particolare tipo di materiale. Ad esempio, il compensato bakelizzato può avere una densità fino a 1200 kg / m 3 . Ha anche la più grande forza.

Gli indicatori principali e più importanti della resistenza del compensato: questa è la massima resistenza alla flessione, la forza dei fissaggi di ritenzione. La resistenza dei marchi di compensato FSF e FC per la piegatura è circa 3-4 volte inferiore a quella del legno massiccio. I gradi PBS e FBV hanno una resistenza superiore rispetto al legno originale. La resistenza di trazione delle viti è piuttosto elevata a causa della struttura a strati pronunciata (se installata nella faccia) e raggiunge 6-8 kg per ogni millimetro di lunghezza del dispositivo di fissaggio.

Rispetto dell'ambiente

Le proprietà ecologiche del compensato sono caratterizzate dalla sua classe di emissione. La migliore marca in questo senso è la FBA. Non ci sono materiali sintetici.

Tutti gli altri marchi di compensato sono a vari gradi fonti di formaldeide volatile. Per uso residenziale, devono essere selezionati materiali con classe di emissione E1 e inferiore. È interessante notare che in GOST per compensato laminato è fornita solo la classe E1.

La resistenza biologica

Il compensato non è assicurato contro i danni causati da muffa marcio, blu (per legno tenero). Tuttavia, la resistenza del compensato al biologico e al danno è superiore a quella del legno normale. Ciò è dovuto al fatto che l'impiallacciatura è a diretto contatto con le resine fenoliche o ureiche, che svolgono parzialmente le funzioni di un antisettico.L'impiallacciatura di legno tenero ha una resistenza superiore a causa delle caratteristiche del legno. Il compensato bachelizzato ha la massima resistenza.

In ogni caso, prendere in considerazione le condizioni di utilizzo del materiale e scegliere quello appropriato per loro o effettuare ulteriori trattamenti antisettici.

Infiammabilità

Il compensato è un materiale altamente combustibile. Questo deve essere preso in considerazione quando lo si applica. È possibile aumentare la resistenza al fuoco delle strutture e dei prodotti da esso con un trattamento speciale. C'è anche uno speciale, difficile grado di combustione di compensato - FSF-TV.

Resistenza all'umidità

La resistenza all'umidità delle varietà più popolari di PSF e FC dimostra il test per la separazione del foglio, che viene effettuato dopo una forte bagnatura. Prima del test, il compensato FC viene immerso in acqua per 24 ore, il marchio FSF viene bollito per un'ora e, previo accordo con il cliente, per 6 ore. Anche i marchi PBS e VW vengono bolliti per un'ora.

Dopo essere stati trattati con acqua e asciugati, la resistenza al taglio dello strato adesivo per diversi gradi è:

- FC e PSF - da 2 a 10 kgf / cm 2 (0,2-1 MPa);

- FBV - 14,7 kg / cm 2 ;

- FBS - 17,6 kg / cm 2 .

Il marchio PBS è adatto per climi tropicali e altre condizioni difficili.

Proprietà isolanti

Il compensato può essere utilizzato come parte di strutture di contenimento esterne. In questa applicazione, vengono prese in considerazione le sue qualità isolanti.

Permeabilità all'umidità.

Qualsiasi compensato è in grado di assorbire acqua e quindi permeabile all'umidità. Tuttavia, la permeabilità all'umidità di un materiale è di natura capillare e dipende dal tipo di impregnazione. In ogni caso, bagnando un lato, l'umidità penetra nel lato opposto e può essere trasferita agli strati adiacenti dell'involucro dell'edificio.

Conducibilità termica.

La conduttività termica del compensato dipende dalla sua densità e può variare da 0,09 a 0,25 W / (m ∙ K). Per i marchi più utilizzati, la conducibilità termica del materiale è vicina al legno.

Permeabilità al vapore.

La permeabilità al vapore acqueo è un parametro importante che viene preso in considerazione quando si calcolano strutture multistrato che racchiudono ambienti con un microclima artificiale.

La permeabilità del compensato è circa tre volte inferiore alla permeabilità del legno nella direzione attraverso le fibre e cinque volte inferiore alla permeabilità della muratura. Questa proprietà in alcuni casi può essere utilizzata per pareti di barriera al vapore dall'interno, e assicurarsi di considerare quando si utilizza il compensato per rivestimento esterno.

Caratteristiche dell'uso di

Quando si utilizza il compensato, è necessario prendere in considerazione alcune delle sue caratteristiche.

Posizionando le parti piane in tre piani reciprocamente perpendicolari, è facile ottenere un'elevata resistenza del prodotto. L'importante è distribuire correttamente i carichi esistenti e garantire l'affidabilità degli elementi di fissaggio.

Le unghie sono molto difficili da inserire nel livello del foglio e praticamente non si tengono alla fine. È possibile usare le unghie solo come nog - martellandole in un foro preforato. Sono usati sotto carico "sul taglio" e resistono relativamente debolmente alla trazione.

Viti e viti, avvitate sul viso, resistono molto bene alla trazione. Ma quasi sempre per la loro installazione è necessario eseguire una perforazione preventiva.

Quando si sega il compensato, si dovrebbe tener conto della facilità con cui si verificano scheggiature superficiali e rotture dell'impiallacciatura durante questa operazione. Per ottenere un taglio pulito, è necessario utilizzare seghe a denti piccoli, segatrici ad alta velocità con un taglierino e quando si lavora con un utensile manuale, lasciare un margine per la finitura della molatura. Per la molatura, è necessario utilizzare una levigatrice a nastro con la direzione di movimento della cinghia lungo il bordo.

Il principale campo di applicazione del compensato è la costruzione. Viene utilizzato per la copertura di strutture di telaio e rivestimenti, come base per coperture o rivestimenti per pavimenti.

A seconda del marchio, questo materiale viene utilizzato nella produzione di imballaggi e mobili, nella costruzione navale e nella costruzione di automobili. Decking e carico cassaforma per opere in cemento sono fatti di esso.