I dischi da taglio diamantati, o, come vengono anche chiamati, mole diamantate, presentano numerosi vantaggi rispetto alle controparti abrasive convenzionali. Hanno prestazioni significativamente maggiori in termini di risorse, precisione di taglio e produttività. Successivamente, vedremo come scegliere un disco diamantato per il macinino, quali tipi di dischi esistono e qual è il loro vantaggio.

Introduzione ai dischi da taglio diamantati

I taglienti diamantati per il taglio senz'acqua sono stati creati negli uffici di progettazione della società giapponese Sankyo Diamond Tools, una divisione di Hitachi Corporation .

Molte tecnologie sono state utilizzate per la prima volta, pertanto i cerchi non erano sufficientemente affidabili e si sono presto rotti. Ad esempio, i diamanti e la parte da taglio sono stati fissati a una base in acciaio con l'aiuto della saldatura ad alta temperatura. Nel processo di lavoro, nel caso di una grande forza di attrito, il metallo veniva riscaldato, la saldatura si scioglieva e la parte di lavoro semplicemente cadeva. Con il raffreddamento ad acqua, tali cerchi lavoravano in modo più o meno tollerabile, ma con attrito secco, la loro vita era piccola.

Il fatto è che un diamante non taglia il materiale, ma lo abradisce in polvere, le grandi forze di attrito sono accompagnate da un riscaldamento rapido - il calore non ha tempo per essere scaricato attraverso il corpo del cerchio, inoltre, nonostante la presenza di apposite fessure, il cerchio si deforma quando riscaldato . I cambiamenti di forma sono minori e non minacciano di rompersi, ma la forza dell'articolazione viene influenzata negativamente.

Gli ingegneri Sankyo Diamond hanno proposto altre soluzioni: sinterizzazione della parte operativa e della base sotto alta pressione. Tale composto è più resistente e resiste a temperature significativamente più elevate. Pertanto, è stato possibile creare dischi segmentati e solidi resistenti al calore e alla deformazione. La tecnologia è ancora utilizzata.

La seconda soluzione è la saldatura laser a livello molecolare. Secondo questa tecnologia, vengono prodotti solo cerchi di un tipo segmentato. In termini di durata e affidabilità, i dischi di entrambi i tipi sono quasi gli stessi, anche se molti professionisti ritengono che la saldatura laser sia migliore.

Il principio di funzionamento del disco da taglio diamantato

La maggior parte dei dischi diamantati viene utilizzata su smerigliatrici angolari con una velocità fino a 12.000 rpm. Il numero massimo di giri che i migliori giri possono sopportare è 13900 giri / min, ma non ci sono troppi strumenti che possono svilupparli durante il taglio.

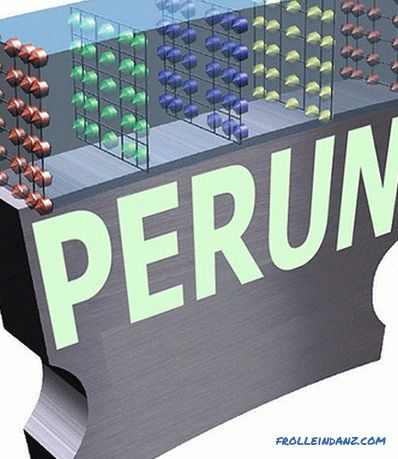

Solo il diamante stesso contatta la superficie da trattare - sporge sopra la superficie del cerchio e, durante la rotazione, bagna il materiale in polvere fine. La struttura multistrato del tagliente assicura che il disco sia sempre pronto per l'uso: i diamanti che vengono sfregati o fuoriusciti dalla presa vengono sostituiti da altri che si trovano nello strato inferiore del cerchio.

Il calore in eccesso viene scaricato lungo il corpo del disco, ma, tuttavia, riscalda a temperature sufficientemente elevate, il che richiede l'aderenza a determinate regole di sicurezza per il taglio a secco.

La durata della ruota e la sua efficacia dipendono dalla dimensione dei diamanti. Quelli di grandi dimensioni assicurano l'efficienza del lavoro, ma si consumano rapidamente, quelli piccoli tagliati in modo molto accurato, ma più lentamente, la loro durata è del 25-30% più lunga di quella di uno strumento con grandi frazioni di cristalli.

Progettazione di dischi diamantati di taglio

Strutturalmente, un disco diamantato è un cerchio di acciaio con una parte tagliente che attraversa l'intera area, contribuendo alla rimozione del calore e alla riduzione degli sforzi di deformazione. I diamanti sono sparpagliati attorno al bordo del disco. Sono inseriti nel bordo di nichel, zinco, cobalto e leghe di stagno. Con una velocità di movimento lineare fino a 80 m / s e enormi forze di attrito, il supporto deve essere eccezionalmente resistente, ottenuto utilizzando tecnologie speciali.

Per garantire che la parte da tagliare sia mantenuta a carichi elevati, possono essere fissati mediante saldatura laser, sinterizzazione, elettrodeposizione o saldatura. La saldatura è utilizzata solo su dischi per il taglio con macchine raffreddate ad acqua.

A seconda del metodo di fissaggio del diamante, viene determinato lo scopo del disco. I diamanti fissati mediante elettrodeposizione sono progettati per lavorare con tipi di pietra naturale teneri, trattati con la saldatura laser e la sinterizzazione, in particolare quelli a segmenti, per tutti i tipi di materiali solidi in modo secco e "umido".

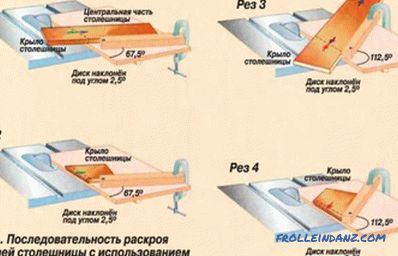

I fori e le fessure sono rigorosamente simmetrici e anche la massa di diamanti in direzioni diametralmente opposte è bilanciata. Questo elimina vibrazioni e "battiti" del disco e assicura un taglio uniforme. Ma usare i cerchi per il taglio a secco può essere usato solo per eseguire un taglio dritto - con un percorso curvo, un disco non può solo perdere diamanti, ma anche collassare. Questo tipo di strumento è molto sensibile ai carichi laterali.

1. Slot di smorzamento. 2. Strato di taglio. 3. Foro del sedile. 4. Disco in acciaio.

Varietà di dischi diamantati

I dischi da taglio diamantati presentano alcune differenze nella tecnologia di progettazione e produzione.

Tipi di dischi diamantati secondo la struttura

In base alla struttura, i dischi per il taglio a secco sono suddivisi in:

- solido;

- segmentato ;

- turbo;

- turbosegmentato.

Dischi diamantati solidi. Dotato di un nastro da taglio continuo che gira attorno a un cerchio in cui i diamanti artificiali si intersecano in più file. Per tagliare ceramiche e altri materiali in cui la precisione del taglio è il parametro principale, sono preferibili cerchi con un bordo solido.

Dischi diamantati segmentati. Le sezioni segmentate sono divise per fessure radiali in più sezioni di lavoro della stessa dimensione, sono più resistenti ai carichi meccanici e termici e vengono utilizzate più spesso di quelle solide, sebbene siano un po 'più costose. Sono più produttivi che solidi, ma il taglio dopo di loro non è accurato. È meglio usarli per il taglio di strutture in calcestruzzo.

Ruote diamantate turbo. I turbodischi si distinguono per la presenza di tacche di falce (e non solo) sui lati del cerchio. Aumenta leggermente la resistenza meccanica della ruota e aumenta significativamente l'intensità della rimozione del calore, che consente di accelerare il taglio dal 50 al 100%. Come i dischi segment, il turbo è adatto per il taglio veloce di tutti i materiali minerali di una vasta gamma di durezze, dall'arenaria al cemento e al granito.

I dischi diamantati sono segmentati in turbo. Cerchi ancora più produttivi, divisi in segmenti con una tacca laterale "turbo". Sono caratterizzati da alte prestazioni e versatilità.

Differenza di dischi nella disposizione dei diamanti

I diamanti artificiali sono fissati nel cerchio di lavoro in un determinato ordine. Ci sono cerchi con la loro distribuzione uniforme, quando lo stesso numero di cristalli si trova in una qualsiasi delle unità selezionate di lunghezza o segmento.

Ma ci sono anche cerchi in cui i diamanti sono posizionati con un certo periodo (i cosiddetti sandwich). Sono più produttivi, forniscono meno forza sullo strumento, un raffreddamento più efficiente e una distribuzione uniforme dello sforzo.

Lame diamantate per taglio a secco ea umido

Con il metodo di taglio, le lame diamantate sono divise in cerchi per il taglio a secco e a umido. I primi forniscono un taglio preciso e più "pulito" nel lavoro, ma richiedono l'uso di dispositivi di aspirazione della polvere - durante il taglio si formano particelle molto piccole di materiali duri che irritano gli occhi e il tratto respiratorio. I cerchi raffreddati ad acqua funzionano con un flusso costante di fluido che lega e lava via la polvere, ma non è sempre possibile usarli. Ciò è dovuto ad un ingombrante sistema idraulico e alla formazione di gocciolamenti.

I cerchi per il taglio a secco possono essere utilizzati in macchine raffreddate ad acqua, ma non è possibile utilizzare dischi per il taglio a umido senza raffreddamento - si surriscaldano e rapidamente collassano.

Come scegliere un disco diamantato per la smerigliatrice

Quando si seleziona un disco diamantato, è necessario prestare attenzione al tipo di materiale per il quale il disco è destinato alle sue dimensioni, al diametro del sedile e alla velocità di rotazione del disco.

Materiale per lavorare con

La maggior parte delle mole diamantate è progettata per lavorare con materiali non metallici. Spesso vengono utilizzati per il taglio di calcestruzzo, ceramica, vetro, mattoni e asfalto. Ma ci sono un certo numero di dischi creati per tagliare metalli di diversa durezza. Al momento dell'acquisto, ricorda che diversi tipi di dischi diamantati sono progettati per lavorare con materiali diversi. Ci sono dischi progettati per lavorare con cemento, piastrelle di ceramica, marmo, granito, pietra arenaria, pietra e asfalto.

C'è una certa regola per la scelta di un disco - per materiali morbidi, cerchi con diamanti pieni sono selezionati, e per materiali duri - con quelli morbidi. Questo è determinato dal grado di usura dei diamanti artificiali sul bordo del cerchio.

Quando si tagliano materiali duri, si consumano più velocemente e quelli successivi prendono il loro posto da una striscia di taglio abbastanza morbida. I materiali morbidi non influenzano molto il diamante, dovrebbe rimanere al suo posto il più a lungo possibile, che è fornito dalla sostanza solida in cui il minerale è intervallato.

Inoltre, vari diamanti artificiali sono usati per cerchi diversi.

Il metodo industriale produce due tipi di diamanti:

- Monocristallino, che rappresenta una struttura spaziale di forma regolare;

- Policristallino, costituito da diversi elementi fortemente monocristalli più piccoli interconnessi.

I primi sono molto resistenti e vengono utilizzati per tagliare materiali duri e metalli, questi ultimi possono rompersi a contatto con essi e quindi vengono utilizzati su utensili più economici progettati per materiali relativamente morbidi.

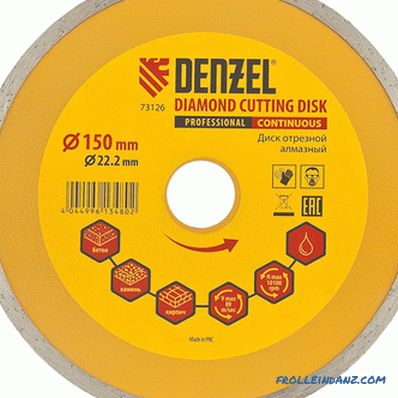

Dimensioni dei dischi diamantati

La profondità massima di taglio e, in alcuni casi, la velocità del lavoro dipendono dalla dimensione del disco. I diametri principali sono 115, 125, 180 e 230 mm, che corrisponde alle ruote abrasive per smerigliatrici angolari dei gradi più comuni. Dischi diamantati con un diametro di 150, 300 o più millimetri possono essere trovati sul mercato. I diametri più grandi sono installati su macchine da taglio potenti: frese a gas, macchine da taglio fisse, ecc.

I fori dei dischi più comuni possono essere: 22,2 mm o 25,4 mm. Acquista solo un disco delle dimensioni a cui è destinato lo strumento.

Non installare mai un disco grande sul macinino, progettato per funzionare con un disco più piccolo, dopo aver rimosso la copertura protettiva. Questo è molto pericoloso, dal momento che la distruzione di un disco di metallo può causare danni mortali alla salute. Se hai queste idee, trova su Internet una foto delle conseguenze del lavorare con un disco diamantato senza un involucro protettivo e lavorerai per sempre senza protezione.

Velocità di rotazione del disco

Anche sui dischi vengono indicate la velocità di rotazione massima e la velocità lineare. Se le capacità del tuo strumento superano le caratteristiche del disco, allora non puoi metterlo - le forze centrifughe lo faranno semplicemente a pezzi.

Problemi che si presentano nel corso del lavoro e modi di risolvere

1. Come già accennato, i dischi diamantati sono progettati esclusivamente per tagli dritti. La velocità di taglio e la forza di avanzamento devono essere regolate in modo che l'area di lavoro non si surriscaldi. Quando la temperatura del cerchio è superiore a 700 0 C, i diamanti artificiali sono grafitizzati e perdono una percentuale significativa di forza.

È possibile aumentare la risorsa disco in modo semplice - rimuoverla periodicamente dal taglio senza spegnere il motore della smerigliatrice angolare. Il flusso d'aria raffredda il disco e allevia gli stress termici tra la parte centrale e l'area di lavoro.

Un altro modo per aumentare la durata del disco non è quello di eseguire tagli troppo profondi in una passata. È meglio percorrere più volte la stessa traiettoria. Ciò aumenterà leggermente il tempo di funzionamento, ma la durata dell'utensile sarà il doppio.

2. Uno dei principali problemi incontrati nel lavoro è la rapida usura dell'area di lavoro. Ciò è dovuto principalmente alla scelta sbagliata dell'utensile, alla velocità di avanzamento troppo elevata (bloccaggio) o allo stato dell'azionamento dell'affilatrice angolare. Se al suo interno si verificano dei battiti, la durata del disco viene drasticamente ridotta, in alcuni casi, con ampiezze di oscillazione particolarmente ampie, può collassare, il che è molto pericoloso.

Se il lato del disco al di sotto del tagliente è usurato, il flusso di alimentazione viene disturbato o si verifica un difetto dell'azionamento che crea una scentratura laterale.

3. Quando i segmenti sono spuntati, è necessario sostituire il disco - non è adatto a questo materiale. Se il disco è selezionato correttamente, ma tale immagine è ancora osservata, è necessario raffreddare il disco più spesso. Si surriscalda a causa di un carico eccessivo. Le stesse ragioni portano a un cambiamento nel colore della base del disco - una tinta bluastra appare sul cerchio d'acciaio.

4. Se sul disco ci sono crepe, sostituiscile immediatamente. Il disco si incrina se il materiale non è conforme o lavora troppo. Spesso questi difetti compaiono dopo il grippaggio durante il taglio o l'inclinazione durante il lavoro. Per evitare problemi, ispezionare il disco prima del lavoro e periodicamente durante il funzionamento, arrestando lo strumento.

5. Non è consentito lavorare con un disco diamantato, se la smerigliatrice angolare o altro strumento è difettoso - battiti laterali e radiali, rotazione irregolare, si verifica un aumento incontrollato o una diminuzione della velocità di rotazione. In questo caso, lo strumento deve essere consegnato per la riparazione o per acquistarne uno nuovo.

Per aumentare la risorsa di un disco diamantato, è necessario seguire una serie di semplici regole:

- utilizzare ruote di grande diametro, riducendo così il carico sui cristalli;

- smerigliatrice angolare o altro strumento deve essere scelto il più possibile, questo garantisce la stabilità delle spire;

- scegliere il disco giusto in base al materiale;

- non superare le spire consentite.

Guanti, occhiali e respiratori sono necessari quando si lavora con dischi diamantati.