Le attrezzature di fresatura devono essere spostate lungo la superficie del prodotto, che è saldamente fissata e ferma. Per garantire un lavoro confortevole con piccoli analoghi, gli esperti consigliano di creare un tavolo per il router con le proprie mani. Su questo progetto, la macchina può essere fissata in modo permanente, il che consente di spostare il pezzo, rimuovendo rapidamente gli sbalzi e le estremità di lavorazione.

Per la comodità di lavorare con questo strumento è necessaria una tabella speciale per il router.

Lavoro di base

Gli esperti identificano i seguenti tipi di tali strutture:

- stazionario;

- portatile;

- aggregato .

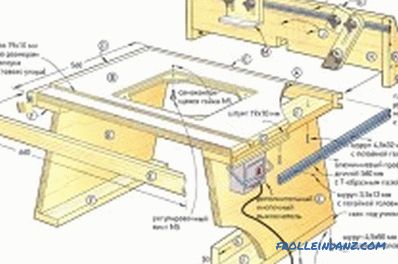

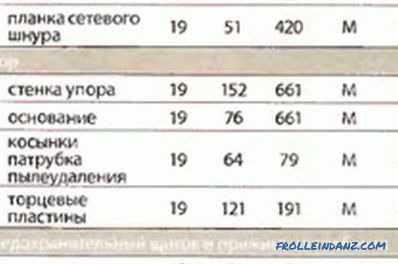

La struttura fissa può essere utilizzata per qualsiasi operazione se l'installazione viene smantellata. Il piano tavolo portatile per una fresa è adatto se la necessità di tale attività si verifica raramente. La praticità del design proposto è che può essere facilmente spostato a mano. Prima di decidere come realizzare un tavolo per una fresa, è necessario acquisire familiarità con gli elementi costitutivi del prodotto:

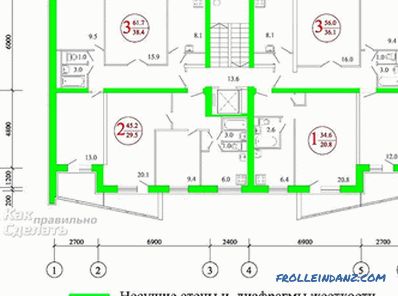

Dimensioni della tavola per una fresa.

- Letto.

- Da tavolo.

- Piastra di montaggio.

- Morsetti e arresti.

Più velocemente e senza sforzi inutili, è possibile costruire un tavolo per una fresa, utilizzando il prodotto finito e aggiungendolo con elementi di fissaggio, morsetti e arresti. Il letto include il telaio e la superficie del piano del tavolo per eseguire un router manuale. È fatto di legno, MDF, truciolato o profili metallici. Gli esperti raccomandano l'uso di profili metallici. I giunti di testa sono preferibilmente ritorti usando bulloni. Tale soluzione darà al design un'elevata resistenza.

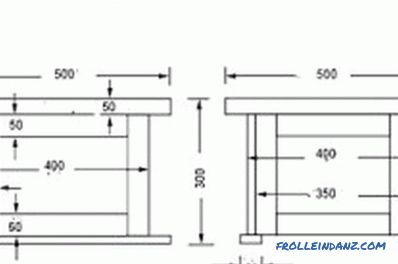

La dimensione del letto può essere qualsiasi e dipende dai parametri del pezzo. La parte inferiore del telaio in relazione alla sporgenza è consigliata per essere approfondita di circa 20 cm. Uno dei parametri più importanti di tali strutture è la loro altezza. Gli esperti consigliano di creare un supporto con un'altezza di 1 m per stare in piedi. Se necessario, creare un tavolo con supporti regolabili.

Processo di produzione

Disegno tabella per il router.

La copertura è realizzata in truciolare dello spessore di 25-40 mm. Il materiale solido e liscio contribuisce allo scorrevole scorrimento del pezzo e attenua le vibrazioni. È possibile realizzare la copertura del prodotto per un mulino manuale in plastica fenolica. Questo materiale è durevole, resistente e facile da lavorare.

Le coperture da tavolo più affidabili e resistenti per il router sono in alluminio. I vantaggi di questo materiale includono:

- leggerezza;

- resistenza alla corrosione;

- durata.

L'alluminio dovrebbe essere rivestito per evitare segni di metallo sui pezzi. Il prossimo passo prevede la disposizione dei fori per la piastra di montaggio. Per fare ciò, è necessario tagliare la lastra (tenendo conto dei parametri del design futuro). Il prodotto risultante viene posizionato al centro del coperchio, facendo rientrare il bordo anteriore di 125 mm. Quindi traccia il suo contorno. Effettua il markup e metti una linea di ritaglio sul bordo interno del contorno.

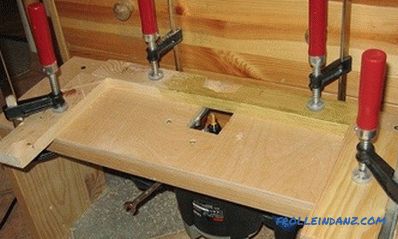

Design del tavolo per una fresatrice.

Il foro viene perforato usando un seghetto alternativo. La piastra è montata all'interno del contorno con nastro biadesivo. Quindi fissare le guide con una fascetta, inserire la striscia di cartone. Inserti e piastre simili vengono rimossi. La fase successiva prevede l'installazione di una fresa a copiare con un cuscinetto superiore nella pinza. La profondità di fresatura deve essere di 3 mm.

Per livellare il prodotto, avrai bisogno di noci. Si consiglia di fare una rientranza e praticare dei fori negli angoli con una profondità di 6 mm e un diametro di 11 mm. Le noci non dovrebbero sporgere. Al centro dei fori destinati ai dadi, inoltre, praticare fori passanti per le viti.

Fermarsi e pettinare

Per fermarsi uniformemente, dovrai otgugovare bene i bordi. Pre-tagliare la battuta e la sua base (tenendo una tolleranza di 12 mm di larghezza e 25 mm di lunghezza). Quindi viene realizzato l'analogo longitudinale. Alla lunghezza del rivestimento finito aggiungere 1 mm. L'accento è segato. Con l'aiuto del seghetto fare un ritaglio in 38x38 mm. La fermata è incollata alla base e fissata con morsetti. La fase successiva prevede la produzione di due spazi vuoti per la piastra terminale (parametri 19x120x190 mm). Le parti risultanti sono combinate in un blocco con nastro adesivo. Sulla parte superiore del pezzo da lavorare, fare il markup. Il taglio è fatto, il bordo è rettificato. Nel prodotto fare un foro con un diametro di 6 mm.

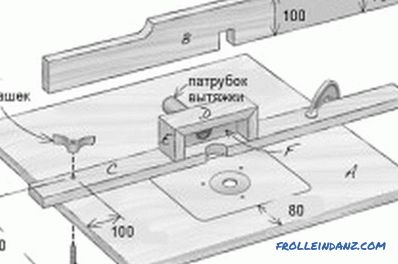

Disegno del coperchio per la tavola di fresatura.

Le piastre terminali sono separate e incollate alla battuta. È necessario allineare i loro bordi, concentrandosi sul lato anteriore dell'ultimo elemento. L'incollaggio è fissato con morsetti. I fori passanti sono realizzati nelle piastre in cui sono avvitate le viti. Usando un disco scanalato nel supporto, si ritaglia un solco.Per installare l'ugello, è necessario tagliare i fazzoletti. Gli ultimi elementi sono fissati al fermo con morsetti. Se la colla è asciutta, è necessario trovare il centro dei fori di montaggio per i dispositivi di fissaggio.

Per realizzare un pettine di bloccaggio, è necessario un pannello di acero a strati diritti di 19 mm di spessore. La billetta dovrebbe avere dimensioni di 51x457 mm. La messa a fuoco angolare sulla macchina produce smussi, osservando un angolo di 30 °. Attraverso il pezzo in lavorazione spendono le linee oblique, facendo rientri dalle estremità di 67 mm. Nella macchina impostare lo spessore del disco di 3 mm. Deve essere sollevato ad un'altezza di 50 mm sopra il tavolo. L'enfasi viene spostata dal disco a una distanza di 2 mm. Consiglio ritirato. Il pezzo viene ruotato di 180 °. Quindi spostare il supporto longitudinale a 5 mm. Alle due estremità fai nuovi tagli. Un'operazione simile viene ripetuta con incrementi di 45 mm.

Disegno del coperchio per la tavola di fresatura.

Dopo aver installato il fermo longitudinale, la lama della sega viene abbassata ad un'altezza di 25 mm. Il bordo del pezzo è segato alla larghezza desiderata. Nelle clip realizzare fori con un diametro di 7 mm (per il montaggio della sospensione). Le linee parallele segnano i bordi dei fori della fessura. Possono essere tagliati con un puzzle elettrico. Le matrici di serraggio vengono macinate con carta vetrata.

I fori da 7 mm sono realizzati al centro degli elementi di bloccaggio. I blocchi sono rettificati e montati ai bordi con matrici di serraggio. Questa tecnologia impedisce ai primi elementi di girare durante l'alimentazione di spazi vuoti.

Per regolare la pressione del pettine a pressione, la lunghezza della prima piastra deve essere inferiore di 3 mm rispetto agli altri analoghi.

Nel processo di regolazione, la parte accorciata viene premuta contro il pezzo. Il pettine è attaccato alla struttura principale con una vite.

La base del piano

I massetti e le gambe di una determinata lunghezza vengono tagliati con una larghezza di 25 mm. La lama della sega può essere inclinata di 12 °, tagliando le smussature ai bordi delle gambe e ai bordi dei banchi. Gli esperti consigliano di pre-tagliare la barra per il cavo di alimentazione.

Le cravatte sono incollate alle gambe e fissate con morsetti. Attraverso i primi elementi vengono praticati i fori di guida, avvitati con viti. I morsetti vengono rimossi. La striscia per il cavo di alimentazione è incollata al massetto e fissata con morsetti. Le gambe assemblate devono essere carteggiate con carta vetrata a grana 220. Un coperchio capovolto è posto su un banco da lavoro, attaccando le gambe assemblate ad esso. Lo sbozzato per matrici di serraggio può essere tagliato da una lastra in acero a strati diritti, che ha uno spessore di 19 mm.

Il prossimo passo prevede il montaggio del tavolo. Per fare ciò, è necessario ruotare la cornice a cui verrà attaccato il piano del tavolo. Agli angoli della superficie dovrebbero essere 2 elementi di fissaggio. Lungo i bordi, gli ultimi elementi vengono avvitati con incrementi di 50 cm.

Il nido nel quale verrà inserita la piastra di montaggio deve avere gli angoli arrotondati. Dopo l'installazione, è necessario praticare un foro che corrisponda alla forma della suola della fresatrice. Combinando tutti i dettagli, è possibile procedere al lavoro di prova per valutare la qualità dell'assemblaggio e, se necessario, correggerlo.

Non hai trovato la risposta nell'articolo? Maggiori informazioni sull'argomento:

-

Come realizzare un pavimento di legno sul terreno?

Pavimento in legno a terra: il dispositivo del rivestimento, i materiali e gli strumenti necessari. Caratteristiche tecniche delle fasi di lavoro. Il processo di montare le tue mani.