Il massetto semisecco è una tecnologia di livellamento del pavimento che utilizza una miscela a base di cemento. La caratteristica principale di questa tecnologia è l'uso della miscela cemento-sabbia (CPS) con un contenuto di acqua molto basso. L'umidità è così piccola che non può essere messa nel solito modo - versando. La miscela è friabile come sabbia bagnata.

L'uso di un DSP semi-secco offre vantaggi per cui vale la pena di padroneggiare questo metodo, nonostante la sua inusuale e apparente complessità. Ma prima, una piccola teoria.

Perché è necessario un massetto semisecco

Per la normale polimerizzazione del cemento, è necessaria l'umidità. Se non è abbastanza, la soluzione non otterrà la forza calcolata. L'eccesso di umidità danneggia anche la causa. La miscela troppo liquida comincia ad esfoliare, in esso le proporzioni dei componenti sono rotti in strati. L'acqua in eccesso, che non è coinvolta nella reazione di idratazione, porta alla comparsa di pori e capillari, che riduce la resistenza del calcestruzzo, aumenta il restringimento e aumenta il rischio di fessurazioni del massetto.

La quantità di acqua è caratterizzata dal rapporto tra la massa d'acqua nella soluzione e la massa di cemento - il rapporto acqua-cemento (W / C). Più acqua nella miscela, più alto è il rapporto. In teoria, il cemento dovrebbe essere indurito dalla quantità di acqua corrispondente al W / C nell'intervallo 0,2-0,3. Ma in pratica si utilizzano miscele con un W / C pari a 0,45-0,7 per fondazioni di colata, produzione di manufatti in calcestruzzo, per murature e soluzioni in gesso. Contengono più acqua del necessario per l'idratazione, ma sono di plastica e confortevoli da usare.

Una miscela cemento-sabbia per un massetto semisecco viene preparata con un rapporto cemento-acqua inferiore a 0,4: questo è il limite inferiore per la maggior parte delle altre applicazioni. Questa tecnologia risolve la contraddizione tra i requisiti della plasticità della soluzione di lavoro e la forza del prodotto finito. Il suo utilizzo offre una serie di vantaggi:

- una superficie liscia che non richiede un'ulteriore elaborazione;

- assenza di restringimento e minimo rischio di fessurazioni;

- una struttura densa poco porosa conferisce impermeabilità; >

- facile formazione di superfici inclinate - grondaie;

- tempo di indurimento breve, possibilità di utilizzare il massetto il giorno successivo all'installazione;

Come preparare un DSP semi-secco

Per ottenere una soluzione di lavoro, è importante mescolare gli ingredienti correttamente e prestare attenzione alla loro qualità.

Preparazione dei componenti

La miscela cemento-sabbia per il massetto semisecco viene preparata con cemento M400 o M500, acqua pura e sabbia pura. L'acqua si adatta al rubinetto; non dovrebbe prenderlo da fonti dubbie. Nel cemento non dovrebbero essere grumi, se disponibili, devono essere setacciati.

La sabbia deve anche essere asciutta, pulita, senza mescolanza di particelle di argilla, limo e polvere. Qualsiasi impurità può ridurre la forza della soluzione.

Un aumento del contenuto di argilla nella sabbia dell'1% riduce la resistenza del calcestruzzo del 3-5%.

Quando si prepara la sabbia da soli, occorre setacciarla e lavarla. Nella sabbia non ci dovrebbero essere polvere e particelle più grandi di 3 mm. Le inclusioni più grandi ostacolano il trattamento superficiale del massetto.

Per un massetto, un rapporto tra cemento e carteggiatura di 1: 3 è 1: 4. Le proporzioni consigliate sono riportate sull'imballaggio di cemento indicante la classe di resistenza del calcestruzzo. L'accoppiatore DSP deve avere una resistenza alla compressione non inferiore a 150 kgf / cm 2 , che corrisponde alla classe B12.5. Sulla base di questo, la ricetta è selezionata.

Se non è possibile rimuovere polvere e argilla dalla sabbia, una diminuzione della forza dovrà essere compensata da un maggiore consumo di cemento.

Oltre ai componenti principali, è possibile aggiungere alla miscela fibre sintetiche o in fibra di vetro e plastificanti. Da 0,5 a 0,9 kg di fibra viene applicato per metro cubo di soluzione.

Fibra

Fibra

Soluzione per fibre

Soluzione per fibre

Viene aggiunto un plastificante alla velocità dello 0,5-1% in peso di cemento nella soluzione. Il dosaggio esatto è selezionato empiricamente.

L'uso di questi additivi non porta ad un notevole aumento del prezzo del massetto, ma porta benefici significativi. La fibratura crea legami distribuiti su tutto il volume del massetto e riduce la probabilità di fessurazioni e il plastificante facilita la posa, la compattazione e il livellamento della miscela.

Come mescolare?

È meglio mescolare i componenti di una miscela con un miscelatore a mano in una grande capacità. Nel drum mixer si attaccherà alle pareti, e questo complicherà il lavoro. Un'altra opzione - miscelazione sul pavimento o su una lastra di metallo con una pala. Questo metodo è più laborioso, ma con esso è possibile preparare immediatamente un grande volume della miscela.

Miscelazione di malta sul pavimento

Miscelazione di malta sul pavimento

Più grande è la dose singola, meglio è.

Idealmente, l'intero accoppiatore viene posato e livellato in un colpo solo, senza interruzione, in un unico array.

Iniziamo a preparare la malta con sabbia e cemento. Volumi misurati di materiali accuratamente miscelati fino a una massa omogenea.Se viene utilizzata la fibra, la aggiungiamo in questa fase, piegando bene le fibre.

Aggiungere acqua alla miscela secca finita. Ecco la cosa principale - non esagerare! L'acqua viene aggiunta in piccole porzioni con costante agitazione. Il plastificante viene aggiunto con le prime porzioni di acqua in modo che la plasticità improvvisamente cambiata alla fine di questo lavoro non sia una sorpresa.

Il DSP semi-asciutto finito sembra una sabbia uniforme, umida e friabile. Se spremete il composto in mano, si formerà un nodulo compatto e compatto, ma il palmo rimarrà asciutto. Se il palmo è sporco, c'è più acqua del necessario. Se il nodulo si rompe, è necessario aggiungere acqua.

Il processo di posa e allineamento manuale della cravatta

Di seguito è riportata un'istruzione passo passo su come posizionare una cravatta semi-asciutta utilizzando strumenti semplici.

Posa e pressatura della miscela

Il DSP finito viene versato su una base precedentemente preparata e pre-livellato in modo che il suo livello sia superiore a quello calcolato. Successivamente, la miscela deve essere sigillata, altrimenti rimarrà sciolta. Per sigillarlo, è sufficiente calpestare il massetto, proteggendo i piedi con calzature adeguate.

È conveniente usare un leggero tamper a forma di T sotto forma di un palo corto con una tavola orizzontale di 10 × 20 cm fissata alla sua estremità inferiore. Con i tratti leggeri di questo tamper, la superficie viene ulteriormente compattata e le irregolarità vengono livellate.

Come risultato di questo lavoro, il DSP si condensa, perde la fluidità e una leggera lucentezza di umidità appare sulla sua superficie. Se c'era una forte umidità sotto forma di un film chiaramente visibile, questo è un segno di acqua in eccesso. Parlare sulla superficie dell'umidità può complicare la fase finale - la stuccatura.

Allineamento superficie

Dopo la compattazione, inizia la fase di allineamento. Per questo lavoro, viene utilizzato un lungo binario, così come quando si versa cemento plastico. In questa fase, le irregolarità lasciate dopo la pigiatura vengono livellate. Il rastrello viene spostato dal movimento "su se stesso" e rimuove la miscela in eccesso. Allo stesso tempo, le caverne rimangono sulla superficie. Sono riempiti con una miscela sciolta, che viene raccolta da una cazzuola da aree non allineate. Parti della miscela saltano in cima e sono compattate con leggeri colpi dalla cazzuola. Quindi questa sezione viene nuovamente elaborata dalla regola.

Finitura - Malta

Dopo il livellamento, la superficie viene trattata con malta. È meglio usare schiuma o strumenti di legno per questo. La dimensione della malta viene selezionata in base alle dimensioni dell'area trattata, alla presenza di colonne su di essa e ad altri ostacoli. Ma in ogni caso, questo lavoro è fatto con un piccolo strumento che si tiene con una mano.

L'accoppiatore viene sfregato con movimenti circolari o larghi a otto. I movimenti circolari sono usati per appianare piccoli difetti - protrusioni o cavità. Le sporgenze vengono semplicemente tagliate e il materiale in eccesso viene distribuito nelle valli o raccolto nell'area grezza. Le caverne e le valli più grandi sono riempite con una miscela a flusso libero, che viene "schiaffeggiato" leggermente e nuovamente strofinato.

Lo smoothing con tratti larghi a forma di otto mostra gocce di superficie che non sono visibili all'occhio e sono anche definite in modo non corretto dallo strumento. Le irregolarità regolari vengono percepite al tatto, a seconda di come si muove la malta. Per sentirlo, basta una piccola pratica.

Controllo del piano

Durante il lavoro, è necessario controllare regolarmente la planarità della superficie. Per questo viene applicata la regola di 2-2,5 m, uno strumento di lunghezza minore viene utilizzato solo in spazi ristretti - corridoi, magazzini, scale.

Per il controllo, la regola è ordinata con un bordo sottile sulla cravatta. Sulle irregolarità indicano spazi vuoti sotto di esso. Durante la preparazione per la posa delle piastrelle, gli spazi non devono superare i 2 mm per 2 m di lunghezza. Per ulteriori materiali di supporto, sono ammessi spazi fino a 4 mm. È necessario controllare l'aereo in diverse direzioni, riordinando la regola per metà della sua lunghezza.

Lavori preparatori

La preparazione del mix semi-secco, la sua posa e il suo livellamento sono stati descritti sopra, ma non è stato detto nulla sulla preparazione preliminare per questo lavoro. Ora questo vuoto sarà riempito.

Prima di preparare la miscela e iniziare a stenderla, è necessario eseguire una serie di azioni:

- preparare la base;

- determinare il livello della parità;

- fare markup horizon;

- preparare l'isolamento di smorzamento degli elementi verticali - muri, colonne, gradini di scale.

Tali basi differenti

La base sotto il massetto può essere:

- pavimento in cemento,

- massetto precedentemente posato,

- impermeabilizzazione,

- isolamento termico o acustico,

- terra o sabbia "cuscino".

Le basi con una forza superiore alla forza del massetto sono chiamate forti. Nell'elenco sopra, questo è il primo e, per alcuni casi, il secondo paragrafo. Tutti gli altri tipi di basi sono fragili.

Preparazione di una solida base

Le basi forti si distinguono per il fatto che il massetto poggia su di esse a causa dell'adesione - adesione. Lo strato di cemento-sabbia è fissato saldamente alla base e "adotta" parte della sua forza.

Per garantire l'adesione, è necessario:

- per rimuovere i frammenti fragili ed esfolianti;

- per pulire la superficie di oli, colori, polvere;

- per innescare la base primer.

È possibile utilizzare una spazzola metallica per pulire gli strati allentati. Le superfici assorbenti sono trattate con un primer penetrante. Non assorbente, come le solette in calcestruzzo - primer adesivo "Betonokontakt".

Cosa fare con una fondazione instabile

Le basi fragili sono necessarie solo per essere livellate, per non assorbire l'acqua e per resistere ai carichi distribuiti creati dall'accoppiatore e cosa c'è sopra.

Il massetto richiede anche resistenza ai carichi concentrati, la capacità di sopportare la circolazione delle persone, la caduta di oggetti, la pressione delle gambe di mobili pesanti. Pertanto, è realizzato con spessori maggiori e reti rinforzate rinforzate con una cella di 10 cm o meno.

Tale accoppiatore può essere realizzato sopra bitume o impermeabilizzazione a membrana, su polistirene espanso, su lana minerale solida, sul terreno. È un piatto flottante libero che ha una propria resistenza alla flessione e quindi mantiene la sua integrità su una base deformabile.

Il massetto galleggiante viene separato dalle pareti e da altre strutture verticali con una schiuma di schiuma elastica o una spugna. C'è per questo e uno speciale nastro ammortizzatore.

Tale isolamento è necessario per preservare l'indipendenza della lastra. La connessione rigida con pareti e colonne crea ulteriori sollecitazioni, causando screpolature.

L'altezza del massetto e la marcatura

Il livello della superficie del massetto è determinato dallo spessore minimo richiesto e dal livello di progettazione del pavimento pulito, tenendo conto dello spessore del rivestimento. Quando si determina il livello, vengono prese in considerazione le irregolarità della base. È importante che lo spessore effettivo del massetto non sia inferiore al minimo specificato. Lo spessore minimo per le diverse opzioni è indicato nella tabella.

| Costruzione del massetto | Spessore minimo |

| Di calcestruzzo | 20 mm |

| Su calcestruzzo, con tubi di cablaggio e canali via cavo | Spessore della tubazione + 15-20 mm |

| Floating | 40 mm |

| Con riscaldamento | Spessore tubo riscaldante + 50 mm |

Quando si prepara la soluzione per se stessi, è difficile garantire la forza normativa, quindi, in caso di dubbi sulla qualità del DSP, gli spessori indicati nella tabella dovrebbero essere leggermente aumentati .

L'altezza del massetto netto è indicata sulle pareti con una linea chiaramente visibile. Il livello di acqua può essere utilizzato per la marcatura, ma è preferibile utilizzare un livello di rotazione laser o un costruttore di piani. Se la stanza è piccola, puoi fare solo questo markup. Su una vasta area "perdere" l'aereo aiuterà i fari.

Come installare i beacon

I beacon sono punti di riferimento e supporti che aiutano a formare una determinata superficie senza misurazioni continue. Per allineare i massetti, utilizzare spesso i fari lineari - lamelle o profili metallici, che sono fissati su un unico piano. La distanza tra loro è scelta leggermente inferiore alla lunghezza dei diritti usati e la. Quando si allinea il massetto, la regola scorre semplicemente lungo le guide e "automaticamente" forma una superficie piana.

È conveniente utilizzare i profili CD-60 per i falsi muri in gesso come guide. I profili sono installati su vetrini di malta cementizia a bassa plastica, allineati con l'aiuto di livello, cordone, regole. Dopo aver impostato il cemento, puoi lavorare con loro. I profili di gesso sono utilizzati per lo stesso scopo. Ma sono facilmente deformabili e devono essere riparati più spesso.

Quando si lavora su pavimenti in cemento, è utile installare prima tasselli con viti lunghe nelle piastre. Le viti autofilettanti sono regolabili in altezza mediante rotazione e le loro teste possono essere facilmente impostate sul piano desiderato. Quindi puoi installare beacon lineari su di loro. Il vantaggio di questo metodo è la semplicità delle impostazioni e il fatto che anche un profilo che viene accidentalmente strappato dal luogo è facile da installare in posizione senza ulteriori regolazioni.

Le viti autofilettanti come punti di riferimento sono adatte anche senza profili. Ma i point beacon richiedono precisione nel lavoro. Non ricevono "automatismo", come con "binari".

E se i beacon non hanno nulla da collegare?

Il metodo sopra descritto è valido per motivi solidi. E se il massetto si adatta alla membrana bituminosa, plastica espansa o lana minerale? In questo caso, puoi anche installare beacon, ma senza viti.

Un massetto galleggiante è realizzato con una rete di rinforzo all'interno. Inoltre, il rinforzo si trova nel mezzo dello spessore del massetto.Se metti la griglia sulle fodere, che la solleveranno sopra la base, e poi metti le diapositive in cemento per i beacon, i raccordi collegheranno queste diapositive, non consentiranno loro di muoversi. Resta solo da assicurare che quando si lavora per caso non si alzano i fari con la griglia.

Per il passaggio attraverso la griglia al di sotto di essa è possibile posizionare temporaneamente piccole piastre sulle quali è possibile diventare senza timore di danneggiare il rinforzo. Quando l'area viene riempita con la soluzione, le piastre vengono spostate su uno spazio libero e quindi rimosse. Un'altra opzione è quella di impilare la soluzione in due passaggi. Per prima cosa riempire lo spazio sotto la griglia in modo da poter camminare liberamente su di esso, e quindi lavorare con il secondo livello. È importante non fare lunghe pause tra il primo e il secondo livello. Il tempo di lavorazione della malta cementizia è di 2 ore. Durante questo periodo, è necessario completare completamente la sezione iniziata.

Come creare un legame senza beacon?

Puoi anche fare a meno dei beacon se hai un costruttore di un piano laser con un angolo di scansione maggiore di 90 o , o meglio - un livello rotante. Scegli un punto da cui il livello laser "spara" attraverso l'intera stanza, prendi qualsiasi righello adatto, posizionalo al livello di una cravatta pulita e segnalo sulla linea del piano laser.

Quando si posiziona questo righello su un accoppiatore in qualsiasi punto, si può immediatamente vedere se il suo livello coincide con il livello di progettazione e se devia, quindi dove e da quanto. Con questo metodo di livellamento del pavimento, è importante fornire un supporto costante per il livello, la cui posizione non cambierà fino alla fine del lavoro.

Lo stesso può essere fatto con l'aiuto di un livello idraulico, se si lavora con un assistente e si accetta di ridurre la precisione.

Cura durante l'indurimento

Malta cementizia semi-secca contiene poca acqua ed evapora rapidamente a causa della grande area aperta. Per evitare l'asciugatura prematura del massetto, è necessario mantenerlo sempre umido. Se la base è impermeabilizzata, è sufficiente coprire la fascetta con polietilene. Se c'è cemento sotto, è necessario inumidirlo periodicamente il primo giorno per compensare l'aspirazione capillare dell'acqua.

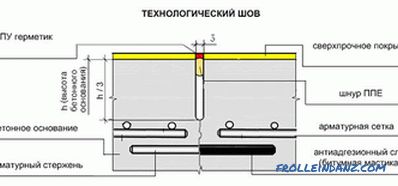

Per evitare incrinature: il principio del cioccolato

Quando il cemento si indurisce, con variazioni di temperatura, il massetto cambia dimensioni. Il conto si muove su millimetri e frazioni di un millimetro, ma con la rigidità del calcestruzzo, questo porta a stress che possono distruggere il prodotto. Per evitare questo, i giunti di dilatazione vengono tagliati nell'accoppiatore, che rilasciano sollecitazioni, sistemano le deformazioni e le rendono innocue.

Il taglio dei giunti di dilatazione divide il legame in sezioni regolari anche con un'area di 20-30 m 2 . Taglio fatto dopo la stuccatura. Per fare questo, è possibile utilizzare una cazzuola in acciaio, il cui bordo viene eseguito sulla soluzione, lasciando un solco liscio. Profondità di taglio - 1/3 dello spessore della cravatta.

Un tale solco crea un gioco lungo il quale passerà una crepa durante la deformazione. I bordi irregolari non consentono lo spostamento verticale delle mappe. Questo è il motivo per cui la cucitura viene ridotta a solo un terzo dello spessore.

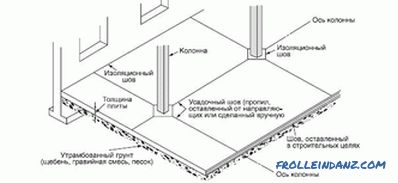

Segui le semplici regole di taglio: le cuciture

- (mappe) separate da cuciture dovrebbero avere una forma semplice, senza rami e giri;

- la lunghezza della carta non deve superare la sua larghezza è più di 1,5 volte;

- la lunghezza massima della sezione è di 8 m;

- I giunti a T non sono consentiti;

- le stanze adiacenti sono separate lungo la linea della porta ;

- le cuciture sono tagliate lungo le pareti e attorno alle colonne (se non vi è alcun taglio isolante);

- lungo gli assi delle colonne, sono anche realizzate cuciture divergenti adiacenti agli angoli delle cuciture isolanti;

- linea giunti pagina strutture itelnyh e lacune nella rinforzo.

Se la stanza ha una forma semplice, senza colonne e alcove e la sua area non supera i 40 m 2 , il taglio non è necessario.

Esiste un altro tipo di cuciture: strutturali. Questa specie è menzionata nell'ultimo paragrafo della lista sopra. Un esempio è l'articolazione tra la rampa di scale e la piattaforma.

I giunti strutturali o tecnologici vengono realizzati durante le pause di lavoro. Se non è possibile posizionare la cravatta su tutta la stanza contemporaneamente, allora il suo bordo è formato con una speciale guida angolare con un angolo tra i ripiani 30 o . Se si continua il lavoro il giorno successivo, il rake viene rimosso e l'installazione continua. Bordo indurito, guida profilata, fissa gli strati adiacenti in altezza, ma consente spostamenti orizzontali.

È anche possibile utilizzare una barra piatta semplice. Ma in questo caso, nella parte terminale del massetto vengono inserite barre di metallo lunghe circa 20 cm che entrano nella metà e la parte esterna è ricoperta di bitume o di qualsiasi altro composto che impedisca l'adesione del cemento al metallo.

Dopo aver raggiunto la massima resistenza, dopo 28 giorni, le cuciture vengono sigillate con un cordino elastico e sigillate con un sigillante poliuretanico.