Tra i materiali da costruzione ampiamente utilizzati (esclusi i polimeri), il mattone ai silicati è uno dei più giovani. La sua tecnologia fu sviluppata alla fine del XIX secolo, ma la produzione e l'uso di massa iniziarono verso la metà del secolo scorso. Vi diremo di più su cosa sia un mattone di silicato, i pro ei contro di questo materiale da costruzione.

Che cos'è un mattone di silicato e quali sono le sue caratteristiche di produzione?

Prima di esaminare più da vicino i vantaggi e gli svantaggi di un mattone di silicato, è necessario capire che tipo di materiale è. piano tecnologico. Il mattone di silicato è quasi lo stesso del materiale naturale di calcare, che è stato usato per più di mille anni. Ma, come è chiaro, quasi sempre la pietra naturale (anche a causa dei costi di consegna) è molto più costosa di quella artificiale.

La malta di sabbia di calce, da cui viene eseguita la produzione di mattoni di silicato, era il materiale murario più comune prima dell'invenzione del cemento Portland, ma ha un enorme svantaggio - non è resistente all'umidità. Poi, dopo alcuni anni, diventa resistente agli effetti dell'acqua, ma questi periodi sono molto più lunghi rispetto allo standard ora concreto.

Gli esperimenti con la miscela nota di calce e sabbia hanno iniziato quasi contemporaneamente l'ingegnere civile russo Prokhov e Swede Rydin, hanno cercato di costruire muri e persino intere case solo da lui, poiché era impossibile ottenere un'alta qualità (specialmente calcestruzzo usato a base di cemento Portland). Il medico tedesco (non il costruttore !!!) Bernardi avanzò un po 'più avanti, fece dei mattoni pressati, che poi si indurirono nell'aria. Ma i prodotti naturalmente finiti non avevano una resistenza all'umidità decente. Medico compatibile (anche un dottore, ma nel campo della chimica) Michaelis ha cercato di elaborare una miscela di calce e sabbia con vapore sotto pressione. E così è apparso il mattone silicato. Il 5 ottobre 1880 può essere considerato la data della sua nascita. Inoltre, la sua invenzione non era basata su calcoli (come quasi tutte le scoperte scientifiche di quel tempo, prendi almeno la biografia di Thomas Alva Edison che ha creato la lampadina, il fonografo, ecc.), Ma il risultato del metodo di prova ed errore.

Il nuovo materiale ha guadagnato popolarità. Già nell'Impero russo all'inizio del secolo scorso erano già operative nove fabbriche che producevano silicato. Ma l'attuale ampia distribuzione di questo materiale cade negli anni '50 (questo può essere visto chiaramente dalla data della costruzione di edifici in mattoni bianchi).

Produzione di mattoni di silicato

Il processo di fabbricazione dei mattoni di silicato è piuttosto semplice (a differenza della produzione di altri materiali da costruzione), ma richiede attrezzature speciali. Pertanto, il silicato viene prodotto solo industrialmente, nelle piccole officine la sua produzione non è redditizia.

Elenchiamo tutte le fasi della produzione del prodotto:

1. Preparazione della miscela: quantità di sabbia e calce misurata, se necessario, acqua. Vengono introdotti gli additivi necessari (per regolare la composizione). La miscela è completamente miscelata.

2. Stampaggio: la composizione viene premuta. Inoltre, a differenza dei prodotti ceramici, spesso rimane in forma fino all'ultimo stadio (tutto dipende dalla linea di produzione).

3. Sterilizzazione in autoclave - i prodotti stampati vengono inviati in camere sigillate per la lavorazione del vapore "tagliente". Per chiarire, il vapore ha una temperatura superiore al punto di ebollizione dell'acqua (100 gradi Celsius) perché la sua pressione è maggiore di quella atmosferica.

4. Il mattone viene scaricato dagli stampi, supera l'ispezione finale e viene inviato al consumatore.

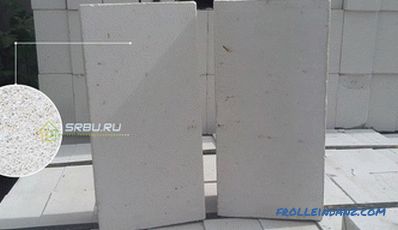

Va anche notato che la produzione di blocchi di silicato di schiuma e gas è molto vicina alla produzione di mattoni di silicato. Pertanto, le piante spesso producono l'intera gamma e le stesse autoclavi vengono utilizzate per il trattamento termico sulle linee.

- Vedi anche: Pro e contro di costruzione da blocchi di silicato di gas

Marchi e tipi di mattoni di silicato

In base alle caratteristiche principali, quali densità e resistenza al gelo, mattone ai silicati non è diverso dal più familiare a tutta la ceramica. Le caratteristiche e le proprietà dei mattoni di silicato sono regolate da GOST 379-79 "Mattoni e pietre silicatici.

Ha le seguenti caratteristiche principali:

- grado di resistenza - М125, М150;

- grado di resistenza al gelo - F15, F25, F35 ;

- conduttività termica - 0,38-0,70 W / m ° C.

La resistenza al gelo è la capacità di un materiale in uno stato saturo d'acqua di congelarsi e scongelarsi alternativamente senza modificarne le caratteristiche. La resistenza al gelo è misurata in cicli ed è indicata come: "Mrz". o "F".

La forza è la capacità del materiale di resistere alle resistenze e alle deformazioni interne. Denotato dalla forza della lettera "M" e da un numero specifico. Il valore digitale indica quale tipo di carico può sopportare per 1 cm 2 .

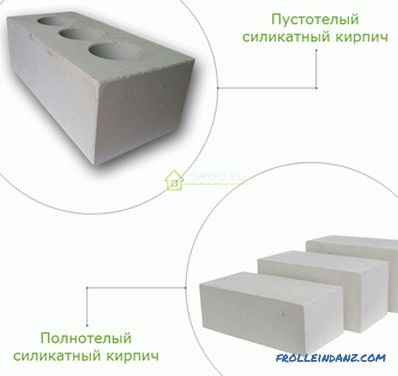

Mattoni vuoti e cavi . E qui c'è già una differenza con i mattoni in ceramica, che è che i vuoti in silicato sono di solito di forma cilindrica e si trovano al centro dell'array, le ceramiche ne hanno di più, possono essere della forma più varia e distribuiti più uniformemente nel volume del prodotto. Molte aziende offrono anche la produzione di mattoni alle dimensioni del cliente (lotti medi o grandi), questo è dovuto al fatto che spesso è formato non in presse per estrusione (che sono difficili da cambiare), ma in forme individuali.

Pro del mattone ai silicati

+ Basso costo

È dovuto all'uso di materie prime così economiche come la calce e la sabbia (seppur eccezionalmente alta qualità). Anche per la produzione di tali mattoni può essere utilizzato il vapore caldo da CHP ancora raffreddato nelle torri di raffreddamento. Quando si producono mattoni ordinari, la materia prima è più costosa e richiede un invecchiamento preliminare (come il brandy, l'argilla deve giacere per almeno 3 inverni nelle discariche) della macinatura preliminare e dell'essiccazione dei semilavorati. Il consumo di energia per il rilascio di silicato è un ordine di grandezza inferiore. Quasi sempre, la muratura di silicato è più economica persino dell'uso di calcestruzzo leggero con la stessa capacità portante.

+ Buona compatibilità ambientale

Questo mattone è più rispettoso dell'ambiente, non contiene componenti dannosi per la salute. In termini di livello di radiazioni radioattive, generalmente differisce nel suo valore di fondo minimo rispetto a materiali di costruzione non solo naturali ma anche artificiali.

+ Elevata compatibilità con malte in muratura

Eccellente compatibilità con qualsiasi opera muraria soluzioni dal tradizionale cemento-calce agli adesivi a base polimerica.

+ Buone proprietà estetiche

Il mattone al silicato ha elevate proprietà estetiche. Il colore bianco naturale viene facilmente modificato dall'introduzione di pigmenti che tingono il materiale in tutto il volume e non solo negli strati superficiali.

+ Eccellente geometria

Ogni mattone ha la stessa geometria, il che rende più facile lavoro sulla sua installazione.

+ Elevata resistenza

La resistenza del mattone ai silicati varia da 75 a 200 kg / cm 2 .

+ Buon isolamento acustico

A causa del fatto che il materiale ha uno specifico alto forza ha buone proprietà di insonorizzazione.

+ Alta resistenza al gelo

La resistenza al gelo di un mattone di silicato può raggiungere fino a 50 cicli di congelamento-scongelamento, il che è senza dubbio , per il meglio, influisce sulla durata del materiale.

Ma, tuttavia, il vantaggio principale dei mattoni di silicato è il suo basso costo, con eccellenti proprietà prestazionali, motivo per cui è così diffuso.

Contro mattoni di silicato

Naturalmente, non c'è materiale da costruzione perfetto, quindi elenchiamo gli svantaggi del mattone di silicato:

- Materiale pesante

È più pesante per la ceramica e persino per il calcare naturale (del 30-15%). È necessaria una fondazione con una maggiore capacità portante. Anche se in alcuni casi, i muri massicci sono un vantaggio.

- Crolla rapidamente con esposizione costante all'acqua

Anche se non è inferiore in robustezza alla ceramica, con costante resistenza al gelo quando esposto all'acqua, il silicato comincia a rompersi. Pertanto, non è utilizzato per i piedistalli. Inoltre, spesso durante le forti piogge, le pareti di mattoni di silicato sono inzuppate d'acqua, così che l'umidità sale all'interno dei locali.

- Alta conduttività termica

Il silicato (non ancora corposo) ha una migliore conducibilità termica. Pertanto, è necessario aumentare lo spessore delle pareti o isolare ulteriormente.

- Non sopportano alte temperature

Inoltre, a differenza della ceramica, il silicato non regge in alto temperature. Pertanto, per i camini, e ancor più le fornaci, non può essere utilizzato neanche. Può collassare imprevedibilmente a causa di riscaldamento e raffreddamento improvvisi o esposizione costante a fiamme o gas di combustione.

- Mancanza di forme uniformi ed elementi decorativi

Solo in vendita mattoni rettangolari con angoli retti.

- Assorbimento di acqua alta

L'assorbimento d'acqua di mattoni di silicato può arrivare fino al 7 - 8%. Ciò che non consente di utilizzare questo materiale per la costruzione di vari elementi in cui l'umidità aumentata può essere osservata.

Nota: dalla mia esperienza personale vedo spesso che nelle zone rurali il mattone di silice spesso funge da alternativa al refrattario. La supervisione antincendio non può naturalmente determinarlo.Ma vale la pena avvertire contro l'uso di tali materiali per le fornaci. Possono servire per alcuni anni.

MA, secondo le osservazioni:

- Qualsiasi tipo di forno è necessariamente incrinato (attraverso il quale il fumo fuoriesce e, nel peggiore dei casi, una fiamma). Ciò è dovuto al fatto che è impossibile garantire una posa affidabile del silicato su argilla. Hanno un coefficiente di espansione termica di quasi un ordine di grandezza diverso.

- Se riscaldato per un lungo periodo, un mattone di silicato può collassare quasi istantaneamente. Le fiamme di Burst serviranno come fonte di fuoco.

Video: Silicate brick pro e contro