L'arbolite è descritto nella maggior parte delle fonti come un materiale con proprietà meravigliose. Gli articoli pubblicitari estendono i blocchi arbolitovyh, i difetti dei materiali sono modestamente silenziosi. Ma i miracoli non accadono, ci sono anche degli svantaggi. Per sfruttare al massimo le qualità positive e livellare quelle negative, vale la pena comprendere a fondo le proprietà del calcestruzzo in legno, le sue caratteristiche e le sue caratteristiche applicative.

Composizione e produzione di blocchi arbolitt

Iniziamo il nostro materiale con la composizione e il processo di produzione. Il fatto è che la qualità o le prestazioni di determinati processi dipendono dalla presenza o dall'assenza di determinati difetti materiali. E questo è molto importante. Il calcestruzzo di legno è posizionato come una delle varietà di calcestruzzo leggero grossolano. Usa trucioli di legno come riempitivo. I trucioli sono legati in una struttura monolitica mediante pasta di cemento.

Il materiale viene utilizzato nella costruzione in varie forme:

- blocchi di muratura di grande formato;

- blocchi vuoti;

- pannelli isolanti ;

- miscele per il versamento di strutture che chiudono in posizione.

I blocchi di muratura hanno trovato la più ampia applicazione e il termine "arbolit" significa, prima di tutto, loro. La dimensione più comune dei blocchi di legno è 500 * 300 * 200 mm. Ma negli ultimi tempi, i produttori hanno iniziato ad espandere le loro linee di prodotti e ad offrire arbolit in altre dimensioni.

La tecnologia di produzione dei blocchi è relativamente semplice, ma come altrove, ci sono alcune sottigliezze. La qualità dei prodotti futuri dipende dall'osservanza di diversi importanti punti di produzione. Se il produttore utilizza il termine "arbolit" nel nome dei suoi prodotti, deve soddisfare i requisiti della documentazione normativa per tali prodotti, questi sono:

- 1. GOST 19222-84 "Arbolit e prodotti da esso. Condizioni tecniche generali".

- 2. SN 549-82 "Istruzioni per la progettazione, la fabbricazione e l'uso di strutture e prodotti di arbolita".

Composizione di blocchi di calcestruzzo di legno

Per la produzione di blocchi di calcestruzzo di legno utilizzare:

- Trucioli di legno;

- Additivi chimici ;

- Acqua;

- Cemento.

# 1. Trucioli di legno. La forza finale dipende fortemente dal calibro dei chip. Affinché l'output sia esattamente arbolit, le cui proprietà sono strettamente normalizzate, si tratta di trucioli di legno che dovrebbero essere utilizzati per la produzione. Le sue dimensioni sono regolate. GOST raccomanda una dimensione massima delle particelle di 40 * 10 * 5 mm (lunghezza / larghezza / spessore).

I migliori indicatori per blocchi con dimensioni dei trucioli da intervalli:

- lunghezza - fino a 25 mm;

- larghezza - 5. .10 mm ;

- spessore - 3. .5 mm.

Segatura, trucioli, fuoriuscite, fuoco, paglia e tutto ciò che stanno cercando di mescolare con cemento per la produzione di calcestruzzo di legno, non è adatto per la sua fabbricazione. Pulire solo i trucioli senza corteccia, foglie, terra e altre impurità indesiderate. Si ritiene che l'aggiunta di un massimo del 10% della corteccia o del 5% del fogliame non influenzi seriamente le caratteristiche del calcestruzzo di legno. Ma è meglio quando queste impurità sono assenti.

Spesso la produzione di blocchi di arbolit, organizzata presso segherie e altre imprese di lavorazione del legno. Per loro, l'arbolit non è una direzione del profilo. Di conseguenza, i produttori disonesti, per aumentare la redditività della produzione, oltre al chip stesso, aggiungono ciò che è disponibile. Da qui l'imprevedibile qualità del prodotto.

In aziende specializzate vengono installati frantumatori a rulli produttivi, calibrati sulla dimensione del chip richiesta.

Per l'utente finale, il tipo di legno da cui vengono prodotte le materie prime non è molto importante, ma i tecnici devono tenerne conto al fine di dosare correttamente i mineralizzatori e selezionare il grado di compattazione. Quindi, i trucioli di larice richiedono il doppio della quantità di additivi rispetto alle altre conifere. Più spesso di altri, pino e abete rosso vanno alla produzione di trucioli di legno, meno spesso legno duro.

# 2. Additivi chimici. Lo stucco per legno contiene zuccheri che impediscono l'adesione di alta qualità della pasta di cemento sulla superficie delle particelle di legno.

Per risolvere questo problema, vengono applicate 2 strategie di base:

- 1. Essiccazione del legno grezzo prima dell'uso in produzione per diversi mesi.

- 2. La mineralizzazione della superficie dei chip nella soluzione dei componenti chimici.

I migliori risultati si ottengono con un approccio integrato alla risoluzione del problema. Ridurre il contenuto di zucchero e la mineralizzazione delle materie prime ci consente di risolvere altri importanti problemi:

- aumentando la resistenza biologica del materiale;

- riducendo la permeabilità durante il funzionamento del prodotto finito.

Per risolvere tutti questi problemi, i seguenti componenti possono essere utilizzati nella produzione di calcestruzzo di legno: cloruro di calcio (GOST 450-77), vetro liquido (GOST 13078-67), massa di silicato (GOST 13079-67) , Solfato di allumina (GOST 5155-74), calce (GOST 9179-77).

# 3. Acqua. Per ottenere blocchi arbolit, le cui caratteristiche corrispondono a quelle specificate, è possibile, seguendo un certo ordine di operazioni tecnologiche. L'acqua con l'aggiunta di minerali è preparata in anticipo. Il consumo di componenti viene assunto nei seguenti rapporti:

| Additivo | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Consumo per 1 m3 di calcestruzzo di legno, kg | 12 | 12 | 8 + 4 |

I chip vengono versati in un mixer ad azione forzata. I miscelatori a gravità tradizionali non forniscono un'omogeneizzazione sufficiente. L'acqua con il mineralizzatore disciolto viene miscelata e distribuita uniformemente sulla superficie del chip. L'agitazione ha luogo per 20 secondi. Nella fase successiva, viene aggiunto cemento. L'agitazione con il cemento dura 3 minuti.

# 4. Cemento. La resistenza del materiale sufficiente per l'uso nella costruzione si ottiene solo quando si utilizza cemento con un grado non inferiore a 400. Il cemento tende a perdere rapidamente il suo segno durante lo stoccaggio. Anche all'uscita dalla fabbrica, il cemento spesso non soddisfa le caratteristiche dichiarate. Pertanto, è meglio quando i blocchi di arbolite, le cui caratteristiche tecniche devono soddisfare i requisiti per i materiali strutturali, sono realizzati in 500 ° cemento.

Stampaggio dei blocchi

La modellatura deve essere completata entro i 15 minuti successivi alla miscelazione. A seconda del grado di meccanizzazione dei processi successivi, si distinguono i seguenti metodi di stampaggio:

- stampaggio manuale senza vibrazioni;

- stampaggio manuale con vibrazione;

- produzione su vibratore;

- Produzione su una macchina vibrante con carico.

La meccanizzazione dei processi consente di ottenere blocchi arboliti di alta qualità e parametri stabili. Allo stesso tempo, le dimensioni, la geometria e la densità rimangono da un prodotto a un prodotto.

Il mantenimento del prodotto nella cassaforma viene utilizzato nell'industria del cottage, quando una quantità eccessiva di liquido impedisce la rimozione della cassaforma immediatamente dopo lo stampaggio. In generale, la forma viene rimossa senza esposizione.

I blocchi grezzi rimangono sul vassoio inferiore rimovibile o direttamente sul pavimento dell'officina.

I blocchi di arbolite, la cui composizione è la stessa, possono ottenere caratteristiche diverse a seconda del metodo e del grado di compattazione. Lo scopo principale di premere la miscela nella forma non è quello di aumentare la sua densità. Il compito principale è quello di creare una struttura uniformemente distribuita in volume da un chip orientato arbitrariamente, completamente coperto da pasta di cemento.

Le vibrazioni durante la compattazione vengono applicate molto conteggiate. Una vibrazione eccessiva provoca la precipitazione della pasta di cemento sul fondo dello stampo. È importante mantenere la distribuzione uniforme su tutto il volume con una copertura completa dei grani di riempimento. Anche in trucioli di arbolite ad alta densità non galleggia in una soluzione di cemento con acqua. La pasta di cemento funziona come la colla, coprendo i grani di riempimento. Solo la concentrazione di trucioli nel volume e lo spessore della pietra di cemento che lo copre cambiano.

I blocchi vengono compattati a valori sufficienti per il reciproco riorientamento dei grani di riempimento e per aumentare l'area del loro contatto. La compressione e la deformazione del chip stesso non si verificano. Ciò garantisce che la dimensione del blocco venga preservata dopo la rimozione della forza di tenuta.

La necessità di un dosaggio accurato di tutti i componenti e la conformità con la tecnologia

L'accuratezza del dosaggio dei componenti è regolata da GOST. Le tolleranze non possono superare una piccola percentuale. In condizioni di mancanza d'acqua non si verifica l'idratazione dell'intero volume di cemento. Il suo eccesso è indesiderabile per diversi motivi:

- Il superamento del rapporto acqua cemento aumenta la resistenza.

- L'eccessiva plasticità impedisce che il blocco grezzo venga estratto dallo stampo subito dopo lo stampaggio.

- Aumenta il tempo di conservazione del blocco sul pallet rispetto all'impostazione principale.

La concentrazione dei chip mineralizzanti sul cemento in legno è importante per la resistenza e la durata del materiale. I dosaggi dei componenti indicati nei regolamenti sono progettati per uno specifico indicatore di aggregato e la sua umidità a un livello del 25%. Il dosaggio ottimale viene scelto empiricamente sulla base di prove su campioni finiti.

La temperatura della soluzione di acqua con mineralizzatori è importante per il processo di idratazione. Non dovrebbe essere inferiore a 15 ° C. Per impostare la temperatura richiesta nella stagione fredda, l'acqua viene riscaldata o conservata in una stanza riscaldata.Il riscaldamento chimico dell'acqua è possibile anche quando CaCl2 viene usato come mineralizzante.

Densità di arbolite

Per scopo, il materiale è convenzionalmente diviso in 2 tipi:

- termoisolante;

- costruttivo.

Il fattore determinante è la densità del prodotto. Si ritiene che i blocchi con una densità fino a 500 kg / m 3 non siano adatti per l'uso in strutture di supporto. Ma possono essere utilizzati per l'isolamento termico nella costruzione di pareti esterne negli edifici, dove il carico dal tetto o dai pavimenti viene percepito dalle colonne o da altri elementi.

Tipici per i blocchi predefiniti sono valori di densità compresi tra 550 e 700 kg / m3. Ma puoi acquistare prodotti con una densità fino a 850 kg / m3. Valori troppo alti indicano una buona capacità di carico degli elementi, ma sono inferiori a più luce nelle qualità termoisolanti. La densità del materiale viene misurata alla massa allo stato stazionario, quando l'unità smette di perdere umidità.

I muri di arbolit cast possono avere una densità di circa 300 kg / m3, ma in termini di capacità portante non sono inferiori alle pietre piegate con una densità di 550 kg / m3.

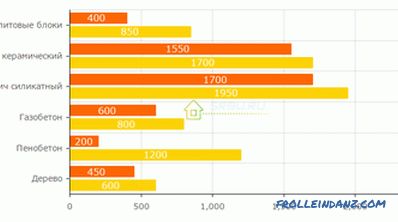

Forza dei blocchi arbolit

La capacità portante dei blocchi è caratterizzata dalla loro resistenza alla compressione. In base ai risultati dei test, è possibile assegnare un marchio e una classe di resistenza alla compressione ai prodotti. In generale, sono correlati alla densità dei materiali.

| Densità, kg / m3 | Contrassegna | Classe |

|---|---|---|

| 400 - 500 | М 5 | 0.3 0,35 |

| 450 - 500 | М 10 | В 0,75 |

| 500 | M 15 | B 1.0 |

| 500 - 650 | - | B 1.5 |

| 500 - 700 | M 25 | B 2.0 |

| 600 - 750 | М 35 | В 2,5 |

| 700 - 850 | М 50 | В 3.5 |

Come nel caso di prodotti in calcestruzzo pesante, il grado è un valore medio in base ai risultati dei test di una serie di campioni. La classe caratterizza la forza garantita, il 95% dei campioni deve essere conforme alla classe.

Per i test reali con un buon campione, la relazione tra il marchio e la classe attraverso i fattori di conversione non è corretta. In questo caso, il divario tra il marchio e la classe può raccontare la cultura della produzione nell'impresa. Minore è il divario, maggiore è l'organizzazione della produzione. Nella pratica domestica di produzione di blocchi di arbolit questo viene preso in considerazione con l'aiuto di coefficienti di variazione. Per i prodotti della 1a categoria di qualità è ammesso un valore del 18%, per un massimo del 15%.

Nella muratura, la piccola dimensione dei prodotti rende insignificante il concetto di classe. Quando si acquistano grandi pietre in muratura, come blocchi di cemento in legno, vale la pena dare la preferenza ai prodotti con una classe assegnata.

Per la costruzione di muri portanti di edifici a un piano alti fino a 3 m di altezza, è consentito l'uso di blocchi di classe B. 0. Per muri più alti sono richiesti articoli di classe B. 5. Per edifici a 2 o 3 piani che usano blocchi di classi B 2. 0 e B 2. 5.

La forza di compressione di Arbolit è tipica del calcestruzzo cellulare. Una differenza importante è la resistenza dei blocchi in flessione, che varia da 0,7 a 1,0 MPa. Il modulo di elasticità degli elementi può raggiungere fino a 2300 MPa. Tali valori rendono l'arbolit speciale nel calcestruzzo cellulare. Se per il calcestruzzo espanso e il calcestruzzo aerato c'è un'alta probabilità di formazione di crepe, allora per arbolit un tale problema non vale la pena.

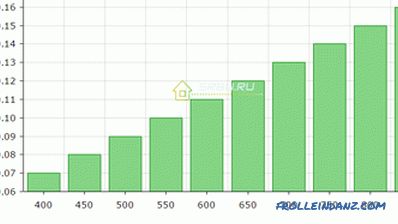

Conduttività termica del calcestruzzo di legno

La conduttività termica per il calcestruzzo di legno è uno dei parametri chiave.

Cresce con un aumento della sua densità nella seguente progressione:

Lo spessore raccomandato GOST delle strutture arbolit che racchiudono nelle latitudini temperate è di 38 cm Ma le pareti di tale spessore sono raramente erette. In pratica, per le pareti degli edifici residenziali, blocchi di 500 * 300 * 200 mm sono posti in piano su una fila. Insieme al rivestimento interno ed esterno, questo è sufficiente per mantenere una temperatura confortevole nelle stanze senza causare problemi di condensa.

L'isolamento termico aggiuntivo viene spesso eseguito utilizzando sistemi di intonacatura caldi con uno spessore di 1,5-2 cm con l'aggiunta di perlite. Per i locali non riscaldati o periodicamente riscaldati (bagni) sono stati spesso utilizzati blocchi di muratura sul bordo.

Assorbimento idrico del calcestruzzo di legno

Nelle caratteristiche del calcestruzzo in legno, i valori di assorbimento dell'acqua sono indicati fino all'85% per i blocchi termoisolanti e fino al 75% per quelli costruttivi. Questi valori richiedono una riflessione. La struttura del blocco è un granello sparso di trucioli di legno incollati insieme a pietra di cemento. Sono orientati l'uno rispetto all'altro a caso.

L'acqua versata sulla superficie dell'unità scorre liberamente attraverso di essa. Naturalmente, quando si immerge l'acqua si può spostare una grande quantità di aria contenuta all'interno dell'unità. Se il blocco viene estratto dall'acqua, l'acqua defluisce e la pietra di cemento si asciuga rapidamente.

I blocchi di arbolite presenti nel loro ambiente naturale, ad esempio nel muro di una casa, non accumulano effettivamente umidità dall'aria circostante. Ciò è dovuto all'umidità di assorbimento molto bassa del materiale, poiché i trucioli e il cemento mineralizzati sono materiali non igroscopici e poco bagnabili. Questo è stato il motivo della popolarità dell'uso del materiale per la costruzione di bagni.

Se innaffi un muro di arbolit all'esterno con un'acqua che non è coperta d'acqua, c'è la possibilità di vederla all'interno. Pertanto, il materiale non viene utilizzato senza una finitura della facciata. Per arbolita consigliamo di rifinire con soluzioni in gesso o con i sistemi di facciata a cerniera del dispositivo.

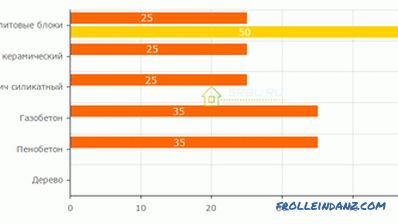

Antigelo

La graduale distruzione dei prodotti durante il congelamento e lo scongelamento si verifica a seguito dell'espansione del congelamento dell'acqua nei vuoti. Più acqua contengono, meno cicli di congelamento - lo sbrinamento può sopportare il materiale senza distruzione.

L'assorbimento dell'umidità a basso assorbimento conferisce all'arbolit una buona resistenza al congelamento. Il valore minimo è F25 e raggiunge F50. La protezione del calcestruzzo di legno contro l'esposizione diretta all'umidità consente di aumentare la reale resistenza al gelo del materiale nella struttura. Inoltre, ci sono esempi reali dell'uso di edifici arboliti per 7-10 anni senza danneggiare le pareti. E stiamo parlando di muri che non sono protetti dagli effetti di fattori ambientali esterni.

Restringimento del materiale

Si ritiene che l'arbolit non sia soggetto a contrazione. Ma i piccoli processi di restringimento nei primi mesi sono ancora presenti. Fondamentalmente, si fermano nella fase di maturazione dei blocchi in produzione. Una riduzione acritica delle dimensioni del blocco (di 0,4 - 0,8%) è possibile dopo che i blocchi sono stati posizionati nella struttura.

Una certa riduzione dell'altezza dei blocchi può verificarsi anche sotto il peso degli elementi sovrastanti, dei pavimenti e delle strutture del tetto. Per evitare problemi con la finitura non è consigliabile eseguire intonaci nei primi 4 mesi dopo il completamento del complesso principale di lavori.

Resistenza al fuoco dei blocchi di arbolite

I blocchi arbolit di resistenza al fuoco hanno i seguenti parametri:

- gruppo di combustibilità - G1, cioè un materiale a combustione lenta;

- gruppo di infiammabilità - B1, materiale ignifugo;

- in capacità di generazione di fumo - D1, materiale a bassa emissione di fumi.

Insonorizzazione

Per assorbimento acustico, i blocchi di arbolite sono superiori a materiali come mattoni e legno. Il coefficiente di assorbimento del rumore dei blocchi arbolit è 0,17-0,6 nel campo acustico da 135 a 2000 Hz.

Permeabilità al vapore

L'arbolit è un materiale per la respirazione, la sua permeabilità al vapore è fino al 35%. Ecco perché nelle case costruite con questo materiale non c'è umidità, e il microclima è confortevole sia nel freddo che nella stagione calda.

Svantaggi dei blocchi arboliti

Non importa quanto sia buono l'arbolit, i difetti del materiale dovrebbero essere conosciuti e presi in considerazione.

Alcuni momenti dubbiosi sono in grado di scuotere la risoluzione dello sviluppatore:

- 1. Abbondanza nel mercato blocchi di qualità "garage".

La loro resistenza, la resistenza al trasferimento di calore è sconosciuta anche al produttore. Ci sono difficoltà con l'acquisizione di arbolita di fabbrica nelle regioni. Sopra, abbiamo scritto sui momenti più importanti della produzione di blocchi di cemento in legno. Come capisci, semplicemente non è possibile eseguire determinati compiti in condizioni artigianali.

- 2. Precisione insufficiente della geometria.

L'accuratezza della geometria dei blocchi di calcestruzzo in legno è inferiore a quella di altre pietre da costruzione in calcestruzzo leggero (cemento espanso, calcestruzzo aerato). Questo è particolarmente vero per le industrie con una grande percentuale di lavoro manuale. Le deviazioni in termini di dimensioni e posizione relativa delle superfici rendono necessario aumentare lo spessore delle cuciture fino a 10 - 15 mm. E questo porta al congelamento della muratura alle giunture, al consumo eccessivo di materiale e alla ridotta velocità del lavoro di muratura.

I produttori raccomandano l'uso di soluzioni di perlite calda per la muratura, ma la loro preparazione è più costosa. Recentemente, è stata utilizzata la fresatura superficiale per migliorare la geometria dei blocchi.

- 3. La necessità di protezione dall'esposizione diretta all'umidità.

La teoria non protetta della teoria può essere permeabile a una forte pressione del vento, ma non è stata ricevuta una vera conferma di questo fenomeno. L'applicazione dell'intonaco sulla superficie risolve i problemi di permeabilità.

- 4. Alto costo dei blocchi di cemento in legno.

Ciò è dovuto all'insufficiente automazione dei processi di produzione, al grado di sviluppo tecnologico e ai modesti volumi di produzione. Di conseguenza, il costo del calcestruzzo espanso e dei blocchi di cemento cellulare è 1,5 volte inferiore.

- 5. La presenza di restrizioni nella scelta dei materiali di finitura.

Per un corretto funzionamento, è importante combinare solo finiture respiratorie con la muratura arbolite.

I vantaggi dei blocchi di cemento in legno

Chi decide di costruire utilizzando la tecnologia del calcestruzzo in legno dovrebbe ispirare i suoi numerosi vantaggi:

+ 1. Materiale ecocompatibile.

Anche i mineralizzatori nella sua composizione non emettono sostanze nocive nell'atmosfera.

+ 2. Massima permeabilità al vapore.

+ 3. Leggerezza del materiale.

La leggerezza del materiale e la sua elasticità non richiedono un dispositivo di fondazione forte e rigido. Un ulteriore vantaggio è la resistenza ai terremoti.

+ 4. Facilità di elaborazione.

+ 5. Facile montaggio di elementi di fissaggio.

È possibile inserire chiodi nel calcestruzzo di legno e torcere le viti autofilettanti, come in un albero.

+ 6. Bassa conduttività termica.

Eccellente resistenza al calore con una resistenza sufficiente per la costruzione a pochi piani consente di fare a meno dell'isolamento aggiuntivo e di ottenere una struttura a parete monostrato.

+ 7. Bassa permeabilità del suono.

+ 8. Rifiuto del rinforzo.

Possibilità di abbandonare il rinforzo in muratura e l'installazione di cinghie monolitiche su piccoli oggetti.

+ 9. Resistenza biologica.

+ 10. Incombustible.